7月18日,继上个月海通国际拆解了一台比亚迪“元”,用87页研报展示这款新能源汽车内部零部件的详细细节后,近期券商“一哥”中信证券也联合多家企业和机构拆解了一台特斯拉Model 3,写了一份长达94页的研报《新能源汽车行业特斯拉系列研究专题:从拆解Model 3看智能电动汽车发展趋势》,并于本日正式发布。

据先容,中信证券研究部TMT和汽车团队协同多家公司和机构耗时两个月才完成了对特斯拉Model 3标准续航版的完全拆解和剖析,并形成了这份研报。

不过,此前,海通国际从外不雅观、操控、安全、性价比、续航情形等角度对2018款比亚迪元EV360智联炫酷进行评价,并呈现了这辆电动车的每一个部件,包括车身构造件、底盘、座椅、线束、多媒体系统、组合仪表、热管理系统、电池系统、电驱系统等等。乃至连隔音材料、地毯等每个拆下来的零部件都进行了图片笔墨描述,包括尺寸重量、事情事理、生产信息以及经销商报价等信息。

中信证券则通过拆解特斯拉Model 3标准续航版,对其域掌握器、线束和连接器、电池、电机电控、热管理、车身等多个方面进行了深入细致地剖析。

详细如下:

一、域掌握器:软件定义汽车,迭代决定智能

一个家当的进步和变革,每每是供给和需求两方面成分共同驱动的。当新航路带来的 新市场碰着珍妮纺纱机,就足够引发一场工业革命;出行的需求遇上热机,就产生了各种 交通工具。

集成电路涌现以来,人们对电子化、自动化、智能化的需求越来越高,其根源 还是对低本钱美好生活的需求,这种需求与不断发展的 IT 技能供给相结合,相继出身了 PC、智好手机、智能家居等诸多大型家当,如今又开始推动汽车往智能化方向演进。

汽车的智能化的大方向已经成为了家当共识和市场共识,然而什么叫智能化却没有一 个明确的定义。我们认为,智能化的关键在于智能汽车的软件“可迭代、可演进”。比如 说 2008 年安卓 1.0 发布之初,利用体验是比较一样平常的,经由不断的数据网络、用户反馈 和持续迭代,终极交互和用户体验越来越好,逐步向我们空想中的“智能终端”逼近。

无论每个人如何去定义自己心目中的汽车智能化,但我们相信会有一个共识,那便是 现在仅仅只是汽车智能化的出发点,离结局还非常迢遥,这中间软件须要不断进行升级迭代。

而汽车过去的 E/E 架构(如下图所示),是由多个厂商供应 ECU 组成的电子电气架构,正 由于硬件和软件功能都被切割成很多块分布在不同厂家供应的 ECU 里,使得软件 OTA 的 难度非常大。这使得很多型号的汽车从出厂到终极报废,软件功能都没有升级过,都没有迭代,又何谈智能?

显而易见,汽车如果要能像手机一样持续根据数据和用户反馈进行软件迭代,现有的 E/E 架构势一定是要进行大的变革的。软件和硬件必须解耦,算力必须从分布走向集中, 特斯拉的 Model3 率先由分布式架构转向了分域的集中式架构,这是其智能化水平遥遥领 先于许多车厂的紧张缘故原由,我们接下来就对特斯拉的车身域、座舱域、驾驶域进行详细的解读。

1、车身域

车身域:按位置而非功能进行分区,彻底实现软件定义车身 同样是域掌握器,特斯拉的域掌握器思路始终是更为领先的。举例来说,作为传统汽 车供应链中最核心的供应商之一,博世是最早提出域掌握器观点的企业之一。

但博世的思 路仍旧受到传统的模块化电子架构影响,其在 2016 年提出了按照功能分区的五域架构, 将整车的 ECU 整合为驾驶赞助、安全、车辆运动、娱乐信息、车身电子 5 个域,不同域 之间通过域掌握器和网关进行连接。在当时看来,这一方案已经能够大大减少 ECU 数量, 然而用本日的眼力来看,每个域内部仍旧须要较为繁芜的线束连接,整车线束繁芜度仍旧较高。

与博世形成比拟,特斯拉 model 3 在 2016 年发布,2017 年量产上市,与博世的报告 险些处于同一期间。然而,Model 3 的域掌握器架构核心直接从功能变成了位置,3 个车 身掌握器就集中表示了特斯拉造车的新思路。按照特斯拉的思路,每个掌握器该当卖力控 制其附近的元器件,而非整车中的所有同类元器件,这样才能最大化减少车身布线繁芜度, 充分发挥当今芯片的通用性和高性能,降落汽车开拓和制造本钱。以是特斯拉的三个车身 域掌握器分别分布在前车身、左前门和右前门前,实现就近掌握。

这样的好处是可以降落 布线的繁芜度,但是也哀求三个车身域要实现彻底的软硬件解耦,对厂商的软件能力的要 求大大提高。

以下分别先容三个车身掌握器的情形,车身域分为前车身域、左车身域、右车身域, 其在 Model3 车身上的位置如下图所示:

前车身域掌握器的位置在前舱,这个位置理论上来说碰着的碰撞概率要更高,因此采 用铝合金的保护外壳,而旁边车身域掌握器由于在乘用舱内,碰着外界碰撞的概率较低, 保护外壳均采取塑料构造,如下图所示:

前车身掌握器:全车电子电气配电单元以及核心安全 ECU 连接

前车身掌握器位于前舱中,紧张卖力的功能是前车体元件掌握以及紧张的配电事情。该掌握器离蓄电池比较近,方便取电。其紧张卖力三类电子电气的配电和掌握:

1、安全 干系:i-booster、ESP 车身稳定系统、EPS 助力转向、前向毫米波雷达;

2、热管理干系:如冷却液泵、五通阀、换热器、冷媒温度压力传感器等;

3、前车身其它功能:车头灯、 机油泵、雨刮等。

除此之外,它还给旁边车身掌握器供电,这一功能十分主要,由于旁边 车身掌握器随后还将用这两个接口中的能量来驱动各自掌握的车身零部件。

将其拆开来看,详细功能实现方面,须要诸多芯片和电子元件来合营完成。核心的芯 片紧张完成掌握和配电两方面的事情。

先说掌握部分,紧张由一颗意法半导体的 MCU 来实行(图中红框)。此外,由于涉及 到冷却液泵、制动液液压阀等各种电机掌握,以是板上搭载有安森美的直流电机驱动芯片 (图中橙色框 M0、M1、M2),这类芯片常日搭配一定数量的大功率 MOSFET 即可驱动 电机。

配电功能方面,一方面须要实时监测各部件中电流的大小,另一方面也须要根据监测 的结果对电流利断和电流大小进行掌握。电流监测方面,AMS 的双 ADC 数据采集芯片和 电流传感器配套芯片(黄色框 AMS 中的芯片)可以起到主要浸染。而要掌握电流的状态, 一方面是通过 MOSFET 的开关,另一方面也可以通过 HSD 芯片(High Side Driver,高 边开关),这种芯片可以掌握从电源正极流出的电流利断。

这一块掌握器电路板共利用了 52个安森美的大功率 MOSFET,9个功率整流器芯片, 以及 ST 和英飞凌的共计 21 个 HSD 芯片。在前车身掌握器上我们可以看到,特斯拉已经 在很大程度上用半导体元件取代了传统电气元件。

左车身域掌握器:卖力车身左侧电子电气调度

左车身掌握器位于驾驶员小腿左前方位置,贴合车体纵向放置,采取塑料壳体封装, 可以在一定程度上节约本钱。左车身掌握器卖力管理驾驶舱及后部的左侧车身部件,充分 表示了尽可能节约线束长度以掌握本钱的辅导思想。

左车身掌握器紧张卖力了几类电子电气的配电和掌握:1、左侧干系:包括仪表板、 方向盘位置调节、照脚灯;2、座椅和车门:,左前座椅、左后座椅、前门、后排车门、座 椅、尾灯等。

左车身域掌握的核心芯片紧张也分为掌握和配电。核心掌握功能利用两颗 ST 的 32 位 MCU 以及一颗 TI 的 32 位单片机来实现。左车身的灯具和电机比较多,针对灯具类应 用,特斯拉选用了一批 HSD 芯片来进行掌握,紧张采取英飞凌的 BTS 系列芯片。针对电 机类运用,特斯拉则选用了 TI 的电机掌握芯片和安森美的大功率 MOSFET。

右车身域掌握器:卖力车身右侧电子电气调度

右车身掌握器与左车身基本对称,接口的布局大体相同,也有一些不同点。右车身域 卖力超声波雷达以及空调,同时右车身承担的尾部掌握功能更多一些,包括后方的高位刹 车灯和后机油泵都在此掌握。

详细电路实现方面,由于功能较为相似,电路配置也与左车身较为相似。一个不同点 在于右车身旗子暗记较多,以是将主控单片机从左车身的 ST 换成了瑞萨的高端单片机 RH850 系列。此外由于右车身须要较多的空调掌握功能,以是增加了三片英飞凌的半桥驱动器芯片。

特斯拉车身域的思路:彻底地软件定义汽车,用芯片替代保险丝和继电器

车身域是特斯拉比较传统汽车变革最大的地方,传统汽车采取了大量 ECU,而特斯拉 通过三个域实现了对整车的一个掌握。虽然都是往域掌握器方向走,但特斯拉没有采取博 世的功能域做法,而是完备按区域来进行划分,将硬件只管即便标准化,通过软件来定义汽车 的思路表示得淋漓尽致。除此之外,特斯拉还将一些电气化的部件只管即便芯片化,如车身域 中采取了大量 HSD 芯片替代了继电器和保险丝,可靠性提高,而且可以编程,能更好实 现软件定义汽车。

特斯拉掌握器的未来走向:走向更高集成度,优化支配持续降本

从特斯拉车身掌握器能够表示出的另一个发展趋势是器件的持续集成和持续降本。早 期版本的 model S 和 model X 并无如此集中的车身掌握器架构,但如今较新的 model 3 和 model Y 已经表示出集成度增加的趋势。左下图中我们可以看到,作为第三代车身域控 制器产品,model Y 的车身掌握器已经与第一代的 model 3 有所不同,直不雅观上便是其元器 件密度有所增加。比如图中的 MOSFET(玄色小方块),model Y 的间距明显要比 model 3 更小。因此,在同样的面积下,掌握器就能容纳更多元件,领悟更多功能。其余,与现有 的 model 3 不同,model Y 掌握器的背面也被利用起来,增加了一定数量的元器件,这使 得掌握器的集成度进一步提高。集成度提高的结果便是车身电子电气架构的进一步简化, 汽车电子本钱的进一步降落。

其余 2020 款 model Y 的 PCB 板也得到进一步节约。初代 PCB 板由于形状不规则, 一定有一部分 PCB 材料被摧残浪费蹂躏,推高了本钱。而第三代掌握器的 PCB 形状能够紧密贴合, 两个旁边车身掌握器可以合并成为一个矩形,因此 PCB 材料的利用率得到有效提升,也能够在一定程度上降落本钱。

未来车身掌握器会如何发展,是否会走向一台统一的掌握器?至少目前来看,特斯拉 用产品对此做出了否定的回答。我们可以看到,2021 年交付的 model S plaid,其第四代 车身掌握器仍旧利用了分离的两片旁边车身掌握器。

而且在第四代车身掌握器设计中,前车身掌握器也分成了两片,一片卖力能量管理和 配电,另一片卖力车身管理、热管理以及少量配电事情。整体来看,第四代掌握器的元件 密度仍旧很高,表示出了集成降本的趋势。其余,第四代掌握器的元件连接采取 Press-Fit 技能取代了传统焊接,进一步提高了良率,也有利于实现更高的元器件密度。

整体来看,统一的中心打算机虽然集成度高,但不可避免地带来了掌握器和受控器件 的间隔增加,从而增加线束长度,提高本钱,而且元件集成密度也有一定的限定,我们无 法在有限的空间内无限制集成,因此集中化也是有上限和最优解的,目前看来特斯拉正逐 渐改进设计和工艺来逼近这个最优解。

硬件方面的持续集成也为软件的集成和发展创造了条件。传统汽车家当链当中不同功 能独立性很高,各功能的 ECU 都来自不同厂商,难以协同事情。但特斯拉将大量 ECU 集 成后,车身上只需保留卖力各个功能的实行器,而紧张的掌握功能都统一在域掌握器中, 采取少量的 MCU,更多利用软件来完成功能掌握。比如特斯拉 model 3 的旁边车身域控 制器中各有 3 个 MCU,数量大大减少,不同掌握功能采取软件的形式进行交互,能够有 更大的协同创新空间。比如特斯拉可以协同全车空调出风口来调节车内风场,或对副驾驶 座位上的搭客进行体重检测,判断其是否属于儿童,从而灵巧调度安全气囊策略,而不是 像传统车企一样只能让儿童坐在后排。而且特斯拉可以从软件掌握当中网络数据,并持续 不断改进掌握功能,改进用户体验。

特斯拉这种软硬件持续集成的方案在带来上风的同时也对软件开拓能力提出了更高 哀求。只有统揽全局软硬件方案、熟习各个部件特性的整车厂商才有能力开拓如此弘大复 杂的软件系统,传统车企一贯以来扮演集成商的角色,ECU 软件开拓更多依赖供应商,其人才军队构成和供应链方面的利益关系导致其短韶光内难以模拟特斯拉的办法,因而特斯 拉的车身掌握软件也成为其独特的竞争力。

2、驾驶域:FSD 芯片和算法构成紧张壁垒,NPU 芯片效率更优

特斯拉的另一个主要特色便是其智能驾驶,这部分功能是通过其自动驾驶域掌握器 (AP)来实行的。本部分的核心在于特斯拉自主开拓的 FSD 芯片,别的配置则与当前其 他自动驾驶掌握器方案没有实质差异。

在 model 3 所用的 HW3.0 版本的 AP 中,配备两颗 FSD 芯片,每颗配置 4 个三星 2GB 内存颗粒,单 FSD总计 8GB,同时每颗 FSD配备一片东芝的 32GB闪存以及一颗 Spansion 的 64MB NOR flash 用于启动。网络方面,AP 掌握器内部包含 Marvell 的以太网交流机和物理层收发器,此外还有 TI 的高速 CAN 收发器。对付自动驾驶来说,定位也十分主要, 因此配备了一个 Ublox 的 GPS 定位模块。

外围接口方面,model 3 整车的所有摄像头都直接连接到 AP 掌握器,与这些相机配 合的还有 TI 的视频串行器和解串器。此外还有供电接口、以太网接口和 CAN 接口使得 AP 掌握器能够正常运作。作为一款车载掌握器,特斯拉的自动驾驶域掌握器还考虑到了紧急 情形,因此配备了紧急呼叫音频接口,为此搭配了 TI 的音频放大器和故障 CAN 收发器。

其余一点值得把稳的是,为了保障驾驶安全,AP 掌握器必须时候稳定运行,因此特 斯拉在 AP 掌握器中加入了相称大量的被动元件,正面有 8 颗安森美的智能功率模块,并 搭配大量的电感和电容。背面更为明显,在险些没有太多掌握芯片的情形下将被动元件铺 满全体电路板,密度之高远超其他掌握器,也明显高于生活中各种常见的智能终端。从这 一点来看,随着智能汽车的发展,我国被动元器件企业也有望获益。

为了实现自动驾驶,特斯拉提出了一整套以视觉为根本,以 FSD 芯片为核心的办理 方案,其外围传感器紧张包含 12 个超声传感器(Valeo)、8 个摄像头(风挡玻璃顶 3 个前 视,B 柱 2 个拍摄侧前方,前翼子板 2 个后视,车尾 1 个后视摄像头,以及 1 个 DMS 摄 像头)、1 个毫米波雷达(大陆)。

其最核心的前视三目摄像头包含中间的主摄像头以及两侧的长焦镜头和广角镜头,形 身分轻视野范围的搭配,三个摄像头用的是相同的安森美图像传感器。

毫米波雷达放置于车头处车标附近,包含一块电路板和一块天线板。该毫米波雷达内 部采取的是一颗 Freescale 掌握芯片以及一颗 TI 的稳压电源管理芯片。

而全体 AP 掌握器的真正核心实在便是 FSD 芯片,这也是特斯拉实现更高 AI 性能和 更低本钱的的一个重点。与当前较为主流的英伟达方案不同,特斯拉 FSD 芯片内部霸占 最大面积的并非CPU和GPU,而是NPU。虽然此类设计完备是为神经网络算法进行优化, 通用性和灵巧性相对不如英伟达的 GPU 方案,但在当前 AI 算法尚未涌现根本性变革的情 况下,NPU 的适用性并不会受到威胁。

NPU 单元能够对常见视觉算法中的卷积运算和矩阵乘法运算进行有效加速,因此特斯 拉 FSD 芯片能够利用三星 14nm 工艺,达到 144TOPS 的 AI 算力,而面积只有约 260 平 方毫米。比较而言,英伟达 Xavier 利用台积电 12nm 工艺,利用 350 平方毫米的芯片面 积却只得到 30TOPS 的 AI 算力。这样的差距也是特斯拉从 HW2.5 版本的英伟达 Parker SoC 切换到 HW3.0 的自研 FSD 芯片的缘故原由。因此,在算法不发生根本性变革的情形下, 特斯拉 FSD 能取得本钱和性能的双重上风,这也构成了特斯拉自动驾驶方案的竞争力。

AI 算法方面,根据特斯拉官网人工智能与自动驾驶页面的描述,AutoPilot 神经网络的 完全构建涉及 48 个网络,每天依据其上百万辆车产生的数据进行演习,须要演习 70000 GPU 小时。根本代码层面,特斯拉具备可以 OTA 的勾引程序,还有自定义的 Linux 内核 (具有实时性补丁),也有大量内存高效的低层级代码。 、

未来自动驾驶域的创新仍旧汇合中在芯片端,其余传感器的创新如激光雷达、4D 毫 米波雷达等也能够很大程度上推动智能驾驶。在可见的未来,专用 AI 芯片将能够成为与英 伟达竞争的主要力量,我国 AI 芯片企业有望借助智能汽车的东风得到更好发展。

3、座舱域:特斯拉更多将座舱视为 PC 而非手机

座舱域是用户体验的主要组成部分,特斯拉的座舱掌握平台也在不断进化中。本次拆 解的特斯拉 model 3 2020 款采取的是第二代座舱域掌握器(MCU2)。

MCU2 由两块电路板构成,一块是主板,另一块是固定在主板上的一块小型无线通信 电路板(图中粉色框所示)。这一块通信电路板包含了 LTE 模组、以太网掌握芯片、天线 接口等,相称于传统汽车中用于对外无线通信的 T-box,这次将其集成在 MCU 中,能够 节约空间和本钱。我们本次拆解的 2020 款 model 3 采取了 Telit 的 LTE 模组,在 2021 款 往后特斯拉将无线模组供应商切换成移远通信。

MCU2 的主板采取了双面 PCB 板,正面紧张布局各种网络干系芯片,例如 Intel 和 Marvell 的以太网芯片,Telit 的 LTE 模组,TI 的视频串行器等。正面的另一个主要浸染是 供应对外接口,如蓝牙/WiFi/LTE 的天线接口、摄像头输入输出接口、音频接口、USB 接 口、以太网接口等。

而 MCU2 的背面更为主要,其核心是一颗 Intel Atom A3950 芯片,搭配总计 4GB 的 Micron 内存和同样是 Micron 供应的 64GB eMMC 存储芯片。此外还有 LG Innotek 供应的 WiFi/蓝牙模块等。

在座舱平台上,特斯拉基于开源免费的 Linux 操作系统开拓了其自有的车机操作系统, 由于 Linux 操作系统生态不如 Android 生态丰富,特斯拉须要自己进行一部分主流软件的 开拓或适配。

座舱域的主要浸染便是信息娱乐,MCU2 在这一方面表现尚显不敷。伴随 A3950 芯 片低价的是其性能有限,据车东西测试称,在 MCU2 上启动腾讯视频或 bilibili 的韶光都超 过了 20 秒,且舆图放大缩小常常卡顿。卡顿的缘故原由是多方面的,一方面 A3950 本身算力 有限,集成显卡 HD505 性能也比较弱,处理器测评网站 NotebookCheck 对英特尔 HD 505 的评价是,截至 2016 年的游戏,纵然是在最低画质设置下,也很少能流畅运行。另一方 面,速率较慢、寿命较短的 eMMC(embedded MultiMedia Card)闪存也会拖累系统性 能。eMMC 相对机器硬盘具备速率和抗震上风,但擦写寿命可能只有数百次,随着利用次 数增多,坏块数量增加,eMMC 的性能将逐渐恶化,在利用周期较长的汽车上这一弊端可 能会得到进一步放大,导致读写速率慢,利用卡顿,2021 年年初,特斯拉召回初代 MCU eMMC 可以佐证这一点。综合来看,特斯拉 MCU2 比较同期间采取高通 820A 的车机,属于偏弱的水平。

但特斯拉作为一家重视车辆智能水平的企业,并不会坐视掉队的局势一贯保持下去。2021 年发布的所有新款车型都换装 AMD CPU(zen+架构)和独立显卡(RDNA2 架构), GPU 算力提升超过 50 倍,存储也从 eMMC 换成了 SSD,读写性能和寿命都得到大幅改 善。整体来看,比较 MCU2,MCU3 性能得到明显提升,提升幅度比第一代到第二代的跨度更大。

最新一代的特斯拉 MCU 配置已经与当前最新一代的主流游戏主机较为靠近,尤其是 GPU 算力方面不输索尼 PS5 和微软 Xbox Series X。

提升的配置也让利用体验得到大幅提升。根据车东西的测试,MCU3 加载 bilibili 的时 间缩短到 9 秒,浏览器启动韶光为 4 秒,舆图也能够流畅操作,虽然比较手机加载速率仍 然不足,但已经有明显改进。其余 MCU3 的弘大算力让其能够运行大型游戏,比如 2021 年 6 月新款特斯拉 model S 交付仪式上,特斯拉事情职员就现场展示了用手柄和车机玩赛博朋克 2077。而且特斯拉官网上,汽车内部渲染图中,车机屏幕上显示的是巫师 3。这两 个案例已经解释,MCU3 能够充分支持 3A 游戏,利用体验一定程度上已经可以与 PC 或游戏主机比较较。

从特斯拉车机与游戏的不断靠拢我们可以看到未来座舱域的发展第一个方向,即连续 推进大算力与强生态。目前除特斯拉采取 x86 座舱芯片外,其他车企采取 ARM 体系较多, 但同样呈现出算力快速增长的趋势,这一点从主流的高通 820A 到 8155,乃至下一代的 8295 都能够得到明显表示。高通下一代座舱芯片 8295 性能基本与条记本电脑所用的 8cx 相同。可以看到无论是特斯拉用的 AMD 芯片还是其他车企用的高通芯片,目前趋势都是 从嵌入式的算力水平向 PC 的算力水平靠拢,未来也有可能进一步超越 PC 算力。

而且高算力让座舱掌握器能够利用现有的软件生态。特斯拉选用 x86,基于 Linux 开 发操作系统,利用现有的PC游戏平台,其他厂商更多利用现有的ARM-Android移动生态。这一方向发展到一定阶段后,可能会给车企带来商业模式的改变,汽车将成为流量入口, 车企可以凭借车载的运用商店等渠道得到大量软件收入,并且大幅提高毛利率。

座舱域掌握器的第二个发展方向则是可能与自动驾驶掌握器的领悟。首先,当前座舱 掌握器的算力普遍涌现了过剩,剩余的算力完备可以用于知足一些驾驶类的运用,例如自 动停车赞助等。其次,一些自动驾驶功能尤其是停车干系功能须要较多人机交互,这正是 座舱掌握器的强项。而且,座舱掌握器与自动驾驶掌握器的领悟还能够带来一定的资源复 用和本钱节约,停车期间可以将紧张算力用于进行游戏娱乐,行驶期间则将算力用于保障自动驾驶功能,而且这种资源节约能够让汽车少一个域掌握器,按照 MCU3 的价格,或许 能够为每台车节约上百美元的本钱。目前已经涌现了相称多二者领悟的迹象,比如博世、 电装等主流供应商纷纭在座舱域掌握器中集成 ADAS 功能,未来这一趋势有望遍及。

4、电控域:IGBT 宏图大展,SiC 锋芒初露

IGBT:汽车电力系统中的“CPU”,广泛受益于电气化浪潮

IGBT 相称于电力电子领域的“CPU”,属于功率器件门槛最高的赛道之一。功率半导 体又称为电力电子器件,是电力电子装置实现电能转换、电路掌握的核心器件,按集成度 可分为功率 IC、功率模块和功率分立器件三大类,个中功率器件又包括二极管、晶闸管、 MOSFET 和 IGBT 等。

运用处景的增量扩展使得汽车领域成为市场规模最大,增长速率最快的 IGBT 运用领 域。根据集邦咨询数据,新能源汽车(含充电桩)是 IGBT 最紧张的运用领域,其占比达 31%。IGBT 在汽车中紧张用于三个领域,分别是电机驱动的主逆变器、充电干系的车载 充电器(OBC)与直流电压转换器(DC/DC)、完成赞助运用的模块。

1)主逆变器:主逆变器是电动车上最大的 IGBT 运用处景,其功能是将电池输出的大 功率直流电流转换成互换电流,从而驱动电机的运行。除 IGBT 外,SiC MOSFET 也能完 成主逆变器中的转换需求。

2)车载充电器(OBC)与直流电压转换器(DC/DC):车载充电器搭配外界的充电 桩,共同完成车辆电池的充电事情,因此 OBC 内的功率器件须要完成交-直流转换和高低 压变换事情。DC/DC 转换器则是将电池输出的高压电(400-500V)转换成多媒体、空调、 车灯能够利用的低压电(12-48V),常用到的功率半导体为 IGBT 与 MOSFET。

3)赞助模块:汽车配备大量的赞助模块(如:车载空调、天窗驱动、车窗升降、油 泵等),其同样须要功率半导体完成小功率的直流/互换逆变。这些模块事情电压不高,单价也相对较低,紧张用到的功率半导体为 IGBT 与 IPM。

以逆变器为例,Model S 的动力总成有两种,分别为 Large Drive Unit(LDU)和 Small Drive Unit(SDU),前者装置在“单电机后驱版本”中的后驱、“双电机高性能四驱版本” 中的后驱,后者装置在“双电机四驱版本”中的前后驱、“双电机高性能四驱版本”中的先驱。

LDU 尺寸较大,输出功率也较大,内部的逆变器包含 84 个 IGBT。LDU 的逆变器呈 现三棱镜布局,每个半桥位于三棱镜的每个面上,每个半桥的 PCB 驱动板(三角形)位 于三棱镜的顶部,电池流出的高压直流电由顶部输入,逆变后的高压互换电由底部输出。

Model S(单电机版本)全车共有 96 个 IGBT,个中有 84 个 IGBT 位于逆变器中,为 其三相感应电机供电,84 个 IGBT 的型号为英飞凌的 IKW75N60T。若以每个 IGBT 5 美 元打算,Model S 逆变器所利用的 IGBT 价格约为 420 美元。

而 SDU 的形态更小,内部构造也更为紧凑,内部逆变器含 36 个 IGBT。根据 01芯闻拆解,SDU 中的 IGBT 为单管 IGBT,型号为英飞凌的 AUIRGPS4067D1,总用量为 36 片。IGBT 单管的布局也有较大变革,IGBT 单管背靠背固定在散热器中,组成类似三明治的构造,充分利用内部空间。同时,SDU 内部 IGBT 的管脚也无需折弯,降落失落效概率。比较 LDU,SDU 的涌现表示出特斯拉对 IGBT 更高的关注度与哀求,其机器、电学、成 本、空间等指标均有明显提升。

SiC:Model 3 首创运用先河,与 IGBT 各有千秋

与 IGBT 类似,SiC 同样具有高电压额定值、高电流额定值以及低导通和开关损耗等 特点,因此非常适宜大功率运用。SiC 的事情频率可达 100kHz 以上,耐压可达 20kV,这 些性能都优于传统的硅器件。其于上世纪 70 年代开始研发,2010 年 SiC MOSFET 开始 商用,但目前并未大规模推广。

Model 3 为第一款采取全 SiC 功率模块电机掌握器的纯电动汽车,首创 SiC 运用的先 河。基于 IGBT 的诸多上风,在 Model 3 问世之前,世面上的新能源车均采取 IGBT 方案。而 Model 3 利用 SiC 模块更换 IGBT 模块,这一里程碑式的创新大大加速了 SiC 等宽禁带 半导体在汽车领域的推广与运用。根据 SystemPlus consulting 拆解报告,Model 3 的主逆 变器上共有 24 个 SiC 模块,每个模块包含 2 颗 SiC 裸晶(Die),共 48 颗 SiC MOSFET。

Model 3 所用的 SiC 型号为意法半导体的 ST GK026。在相同功率等级下,这款 SiC 模块采取激光焊接将 SiC MOSFET、输入母排和输出三相铜进行连接,封装尺寸也明显小 于硅模块,并且开关损耗降落 75%。采取 SiC 模块替代 IGBT 模块,其系统效率可以提高 5%旁边,芯片数量及总面积也均有所减少。如果仍采取 Model X 的 IGBT,则须要 54-60 颗 IGBT。

24 个模组每个半桥并联四个,利用水冷进行散热。24 个模块排列紧密,每相 8 个, 单个开关并联 4 个。模组下方紧贴水冷散热器,并利用其进行散热。可以看到,模块所在 位置的背面有多根棒状排列的散热器(扰流柱散热器),利用冷却水进行水冷。水通道由 稍大的盖板覆盖和密封。

Model 3 形成“示范效应”后,多家车厂陆续跟进 SiC 方案。在 Model 3 成功量产并 利用后,其他厂商开始逐渐认识到 SiC 在性能上的优胜性,并积极跟进干系方案的落地。2019 年 9 月,科锐与德尔福科技宣告开展有关车用 SiC 器件的互助,科锐于 2020 年 12 月成为大众 FAST 项目 SiC 独家互助伙伴;2020 年,比亚迪“汉”EV 车型下线,该车搭 载了比亚迪自主研发的的 SiC MOSFET 模块,加速性能与续航显著提升;2021 年,比亚 迪在其“唐”EV 车型中加入 SiC 电控系统;2021 年 4 月,蔚来推出的轿车 ET7 搭载具 备 SiC 功率模块的第二代高效电驱平台;小鹏、空想、捷豹、路虎也在逐渐布局 SiC。

比较 IGBT,SiC 能够带动多个性能全面提升,上风显著。由于 Si-IGBT 和 Si-FRD 组成的 IGBT 模块在追求低损耗的道路上走到极致,意法半导体、英飞凌等功率器件厂商 纷纭开始研发 SiC 技能。与 Si 基材料比较,SiC 器件的上风集中表示在:1)SiC 带隙宽, 事情结温在 200℃以上,耐压可达 20kV;2)SiC 器件体积可以减少至 IGBT 的 1/3~1/5, 重量减少至 40%~60%;3)功耗降落 60%~80%,效率提升 1%~3%,续航提升约 10%。在多项工况测试下,SiC MOSFET 比较 Si-IGBT 在功耗和效率上上风显著。

但 SiC 的高本钱制约遍及节奏,未来 SiC 与 Si-IGBT 可能同步发展,相互补充。与 IGBT 比较,SiC 材料同样存在亟待提升之处。1)目前 SiC 成品率低、本钱高,是 IGBT 的 4~8 倍;2)SiC 和 SiO2 界面毛病多,栅氧可靠性存在问题。受限于高本钱,SiC 器件 遍及仍需时日,叠加部分运用处景更加看重稳定性,我们认为 SiC 在逐步渗透的过程中将 与 Si-IGBT 一同发展,未来两者均有广阔的运用处景与增长空间。

由于运用落地较慢,目前全体 SiC 市场仍处于发展阶段,国外厂商霸占紧张份额。根 据 Cree(现公司名为 Wolfspeed)数据,2018 年环球 SiC 器件发卖额为 4.2 亿美元,预 计 2024 年发卖额将达 50 亿美元。SiC 家当分链可分为衬底、外延、模组&器件、运用四 大环节,意法半导体、英飞凌、Cree、Rohm 以及安森美等国外龙头紧张以 IDM 模式经营, 覆盖家当链所有环节,五家龙头霸占的市场份额分别为 40%、22%、14%、10%、7%。海内三安光电、中车时期电气、扬杰科技、华润微等厂商以 IDM 模式经营,而天岳前辈、 露笑科技、华天科技等厂商则专注于某一细分环节。

5、动力域:主从架构 BMS 为躯干,风雅电池管理为核心

Model 3 作为电动车,电能和电池的管理十分主要,而卖力管理电池组的 BMS 是一 个高难度产品。BMS 最大的难点之一在于,锂电池安全高效运行的条件是十分苛刻的。当今的锂电池,无论正负极还是电解液都十分薄弱。正负极均为多孔材料,充放电时锂离子就在正极和负极的孔隙中移动,导致正负极材料膨胀或紧缩,当锂电池电压过高或过低, 就意味着锂离子过度集中在正负极个中之一,导致这一边的电极过度膨胀而破碎,还随意马虎 产生锂枝晶刺破电池构造,而另一边的电极由于缺少锂离子支撑,会发生构造坍塌,如此 正负极都会受到永久性危害。电解液和三元正极材料都对温度比较敏感,温度过高则随意马虎 发生分解和反应,乃至燃烧、爆炸。因此,利用锂电池的条件便是确保其能事情在得当的 温度和电压窗口下。如果以电压为横轴,温度为纵轴绘制一张图,这就意味着锂电池必须 运行在图中一个较小的区域内。

BMS 的第二大难点在于,不同的锂电池之间一定存在不一致性。这种不一致性就导 致同一韶光,在同一电池组内,不同的电池仍旧事情在不同的温度、电压、电流下。如果连续用一张图来描述,就代表着不同电池处在图上的不同位置。而要担保电池组的安全高 效运行,就意味着诸多电池所在的点位必须同时处于狭小的安全窗口内,这就导致电池数 量越多,管理就越困难。

为理解决锂电池运行的这一难题,就必须有可靠的 BMS 系统来对电池组进行监控和管理,让不同电池的充放电速率和温度趋于均衡。

在诸多厂家的 BMS 中,特斯拉的 BMS 系统是繁芜度和技能难度最高的之一,这紧张是由于特斯拉独特的大量小圆柱电池成组设计。

为什么特斯拉选用难以掌握的小圆柱电池?早在特斯拉成立的早期,日本厂商在 18650 小圆柱电池上积累了丰富的履历,一年出货量达到几十亿节,因而这类电池同等性较好,有利于电池管理。因此特斯拉在 model S 上选用了小圆柱电池。出于技能积累等 方面的缘故原由,特斯拉在 model 3 上利用了仅比 18650 略大的 2170 电池,并且至今还在使 用圆柱形电池。

由于特斯拉一贯采取数量弘大的小圆柱电池来布局电池组,导致其 BMS 系统的繁芜 度较高。在 model S 时期,特斯拉全车利用了 7104 节电池,BMS 对其进行掌握是须要一 定软件水平的。根据汽车电子工程师叶磊的表述,在 model S 当中,采取每 74 节电池并 联检测一次电压,每 444 节电池设置 2 个温度探测点。从汽车电子工程师朱玉龙发布的 model S 诊断界面图也可以看出,全体电池组共有 166=96 个电压采样点,以及 32 个温 度采样点。可以看到采样的数据是很多的,须要管理的电池数量也为其增加了难度,终极 BMS 将依据这些数据设置合理的掌握策略。高繁芜度的电池组也让特斯拉在 BMS 领域积 累了相称强的实力。与之相对,其他厂商的 BMS 繁芜度就远不如特斯拉高,例如大众 MEB 平台的首款电动车 ID.3 采取最多 12 个电池组模块,其电池管理算法相对会比较大略。

未来特斯拉的 BMS 是否会坚持这样的繁芜度?从目前趋势来看,随着采取的电池越 来越大,BMS 须要管理的电池数量是越来越少的,BMS 的难度也有所降落。比如从 model S 到 model 3,由于改用 2170 电池,电芯数量涌现了较明显的低落,长续航版电芯数量缩 减到 4416 颗,中续航版 3648 颗,标准续航版 2976 颗。本次拆解的标准续航版配置 96 个电压采样点,数量与 model S 相同,均匀每 31 节电池并联丈量一个电压值。整车 4 个电池组,每个都由 24 串 31 并的电池组组成,对电流均衡等方面提出了较高的哀求。未来, 随着 4680 大圆柱电池的运用,单车电芯数量将进一步减少,有利于 BMS 更精确地进行 掌握,或许能够进一步强化特斯拉的 BMS 表现。

只管面临着最高的 BMS 技能难度,但特斯拉仍旧在这一领域做到精良水准,而且还 有超越其他公司的独到之处。比如特斯拉在电池管理的思路方面显得更加大胆,热管理方 面是一个范例表示。特斯拉会在充电期间启动热管理系统将电池加热到 55 度的理论最佳 温度,并在此温度下进行持续充电,比较而言,其他厂商每每更在意电池是否会过热,不 会采取此类策略,这更加显现出特斯拉在 BMS 方面的实力。

特斯拉在充电或电能利用方面的用户体验设计是其 BMS 系统的另一个独到之处。比 如特斯拉会用车身电池来使其他主要掌握器实现“永不下电”,提高启动速率,改进用户 体验。充电时,特斯拉采纳的策略也更加灵巧,会在充电刚开始时将电流提高到极大的程 度,迅速提升电池电量,随后再逐渐减小充电电流到一个可以长期持续的水平,比如 model Y 可以在 40 秒内达到 600A 的超大电流充电(如图中黄绿色线所示)。比较而言,一样平常的 车企乃至消费电子厂商常日会用一个可以长期持续的电流进行恒流充电。考虑到车主有时 须要在几分钟内迅速补充电池电量,特斯拉的这种策略无疑是更有上风的,这也表示出特 斯拉比传统车企思路更灵巧,更能产生创新。

而详细如何实现这样精良的 BMS 功能?前文所说的各类 BMS 管理策略依赖于软件, 软件的根本在于特斯拉的 BMS硬件设计。特斯拉 model 3 的硬件设计包括了核心主控板、 采样板、能量转换系统(PCS,由 OBC 和 DCDC 两部分组成)以及位于充电口的充电控 制单元。BMS 部分所有电路均覆盖有透明三防漆以保护电路,导致电路元件外不雅观光滑且反光。

主控板卖力管理所有 BMS 干系芯片,共设置 7 组对外接口,包含了对充电掌握器(CP)、 能量转换系统(PCS)的掌握旗子暗记,以及到采样板(BMB)的旗子暗记,其余还包含专门的电 流电压采集旗子暗记。电路板上包含高压隔离电源、采样电路等电路模块。元器件方面,有 Freescale 和 TI 的单片机,以及运放、参考电压源、隔离器、数据采样芯片等。

在 BMS 的掌握下,详细对电池组进行监测的是 BMB 电路板,对付特斯拉 model 3而言,共有 4 个电池组,每一组配备一个 BMB 电路板,并且 4 个电路板的电路布局各不 相同,彼此之间可以很随意马虎地利用电路板上的编号进行差异,并且按照顺序用菊花链连接 在一起,在 1 号板和 4 号板引出菊花链连接到主控板的 P5 和 P6 接口。我们本次拆解的 model 3 单电机标准续航版电池组较短,沿着每个电池组都支配了一条 FPC(柔性电路板), 并且在其沿线设置了对电池进行采样的采样点,每个采样点都用蓝色聚氨酯进行覆盖保护, 末了在 FPC 上方覆盖淡黄色胶带进行保护。须要把稳的是,标准续航版只管每个电池组 仍有两条淡黄色胶带,但只有个中一条下面有 FPC,另一条仅起到对下方电池触点的保护 浸染。而对付长续航版本,由于电池较多,每个电池组都须要分成两条 FPC 进行采样。

详细到 BMB 电路方面,标准续航版和长续航版也有所不同,我们以元器件较多的 4 号采样板为例进行解释。首先,在采样点数量方面就有所不同,标准续航版共设置 24 个 采样点,因此 FPC 上有 24 个触点与 BMB 进行对应。长续航版的电池组顶格设置,4 个 电池组当中,中间两组较长,旁边各设置 25 个采样点,共 50 个,两边的电池组略短一些, 共设置 47 个采样点,一侧 24 个,另一侧 23 个,因此长续航版的 BMB 须要在两侧都设 置触点。

其次,电路支配和元器件数量也有较大不同。经由触点传来的旗子暗记须要由 AFE(仿照 前端)芯片进行处理,这是全体 BMB 电路的核心。标准续航版每个 BMB 有两颗定制的 AFE 芯片,其配置有些类似 Linear Technology(ADI)的 LTC6813 芯片但不完备相同, 同时配置了 3 颗 XFMRS 的 BMS LAN 芯片用于与其他电路板的旗子暗记传输。长续航版 BMB 由于两侧均有触点,旗子暗记数量较多,因此为每个 AFE 其余配置了两颗简化版的 AFE 芯片 (图中橙色长方形),用来赞助旗子暗记处理。同时 BMS LAN 芯片的数量也增加了 1 颗。

BMS 体系的另一个主要组成部分是充电掌握,特斯拉为此开拓了充电掌握器,位于左 后翼子板充电口附近。该掌握器有三个对外接口,卖力掌握充电口盖、充电枪连接状态与 锁定、充电旗子暗记灯、快慢充掌握及过热检测等。电路方面则包括了 Freescale 的 MCU 和 ST 的 HSD 芯片等。

BMS 还有一个主要功能便是电能转换,包括将高压直流电转化成低压直流电来供给车 内设备,或者将高压互换电转化为高压直流电用于充电等,这一部分是通过能量转换系统 (PCS,也称高压配电盒)完成的。PCS 包括两个紧张部分,分别是将互换电转化成直流 电的 OBC(车载充电器,On Board Charger)和进行直流电压变换的 DCDC。这部分电 路中紧张是各种大电容和大电感,也包含了整车中十分罕见的保险丝。

从元器件层面来看BMS系统,最核心的紧张便是AFE芯片和各种功率器件/被动元件。个中 AFE 芯片领域,海内最主流的是三家美国公司产品,Linear Technology(被 ADI 收 购)、Maxim(被 ADI 收购)、TI,以是实在还是归结于环球最大的两家仿照芯片公司。此 外 NXP/Freescale、Intersil 等大型厂商也有一定份额。随着海内家当发展,国产 AFE 芯 片通道数和产品稳定性逐渐提高,也有望得到发展空间。功率器件方面,我国度当已经有 一定市场地位,在汽车领域仍可以进一步打破。

从电路和系统层面来看,依据汽车电子工程师朱玉龙的说法,BMS 真正的核心代价, 实在是在电池的测试,评价,建模和后续的算法。全体 EE 的软硬件架构,已经基本是红 海,未来家当不须要大量的 BMS 公司,长久来看还是电池厂商和车厂能够在 BMS 领域获 得较高的地位。随着汽车家当崛起,未来我国电动汽车厂商在 BMS 领域也有望得到更深厚的积累。

二、线束和连接器:高压线束和连接器是最大增量,集中式 E/E 架构减少线束用量

1、线束:架构改造缩短线束长度,轻量化为车厂降本提效关键

车构造日益繁芜,功能日益多样,导致线束长度与繁芜度提升。线束是汽车电路的网 络主体,其连接车上的各个组件,卖力干系电力与电旗子暗记的传输,被誉为“汽车神经”。汽车智能化与电气化程度的提升,依赖于汽车传感器、ECU(电子掌握单元)数量的增加, 90 年代一辆车的 ECU 数量大约为十几个,而目前单车 ECU 数量已增至上百个。掌握单 元的数量的增加使得网线构造日益繁芜,大大增加了车辆中的线束长度。

降落线束繁芜程度,依赖电子电气架构的改造。根据博世的电子电气架构计策图,汽 车的电子电气架构紧张分为三大类:分布式电子电气架构、域集中式电子电气架构与车辆 集中式电子电气架构。传统汽车紧张采取分布式架构,该架构由多个相对独立的 ECU 组 成,各个 ECU 与功能逐一对应。而线束则卖力将不同的 ECU 进行连接,以实现信息的交 互。因此在传统的分布式架构下,ECU 模块数量的增多与分散化的布局,不可避免地会导 致线束长度的增加,提高制造本钱。目前传统分布式架构汽车的线束长度大约为 5km。

特斯拉早期的 Model S 与 Model X 对架构进行改革,根据功能划分域掌握器,整体 架构介于分布式和域集中式之间。Model S 与 Model X 车内仅由驾驶域、动力域、底盘域、座舱域、车身域等域掌握器构成,因此极大减少 ECU 的数量并同步缩短了 CAN 总线的长 度,Model S 线束长度约为 3km。

而 Model 3 对“域”进行重新划分,在 Model S 与 Model X 的根本上进行跨域领悟。各个 ECU 不再按功能进行划分,而因此物理位置直接分为 CCM(中心处理模块)、BCM LH (左车身掌握模块,LBCM)、FBCM(前车身掌握模块)、BCM RH(右车身掌握模块, RBCM)四大部分。CCM 卖力原来驾驶域与座舱域的功能需求,包括自动驾驶模块、信 息娱乐模块、车内外通信连接等;BCM LH 卖力左侧车身转向、制动、稳定掌握等;FBCM 卖力电源分配、逻辑掌握等;BCM RH 卖力动力系统、热管理等。利用少量的高性能打算 单元替代分散的 ECU,把须要实现的功能通过软件迁移到几大模块中,从而进一步提升集 成度,因此,Model 3 的线束长度进一步缩短到 1.5km。

缩短线束长度是提升产品续航与制造效率的共同需求。传统汽车线束的重量约占整车 的 5%,长度的缩短能够为汽车设计让出更多的物理空间,并能减轻汽车总重从而减少油 耗提升续航。同时,线束种类多样、布局繁芜且质地较软,因此线束的生产与安装都紧张 依赖于人工。根据佐思汽研数据,95%的线束须要人工生产,线束低自动化的生产模式限 制了车厂进一步扩大产能。针对这一问题,Model 3 通过改造架构缩短线束长度,减少其 对产能提升的阻滞。

除了架构调度缩短线束长度,拆解创造,Model 3 在高压线束中采取铝导线代替传统 的铜导线,进一步实现轻量化。铝与铜的密度分别为 2.7kg/m³、8.9 kg/m³,且铝料的本钱 较铜便宜一半以上。纵然考虑铝在导电性能上的劣势,增大线径的铝导线(增大约 1.6 倍) 依旧可以进一步减少车身重量(约 21%),降落制造本钱。

但利用铝导线代替铜导线也会面临诸多问题,使得此前车厂不敢轻易考试测验高压铝导线。首先,铝的导电率明显低于铜如若要达到相同的导电性能,须要进一步加大导线线径;铝 的抗拉强度更低,影响机器性能;铝和铜在膨胀系数的差异,也会使得铝导线与铜端子在 结合界面产生空隙,导致阻抗的增加;铝极易氧化,且绝缘的氧化铝可能影响打仗性能。虽然铝导线在汽车领域中运用广泛,但基本都在低压领域,Model 3 在高压导线领域利用 铝导线,是其利用自身技能禀赋实现本钱管理与技能提升的主要表现。

从行业看,线束行业的单车代价量相对稳定,单价紧张受车型的不同、项目定价的差 异及构造影响。在新车型和改款车型上市的初期,由于车辆的售价较高,相应的零部件定 价也相应较高。而随着推出韶光的增长及新车型的推出,整车厂会对原有车型进行贬价, 同时也哀求汽车零部件生产商贬价,从而降落公司产品的发卖价格。根据沪光股份招股说 明书,2019 年公司成套线束(构成车身的紧张线束组合,不包括发动机干系的线束)、发 动机线束、其他线束单价分别为 1587 元/套、199 元/件、29 元/件。相同车型的线束单价 相对稳定,单价差异紧张取决于车型的不同,2019 年,公司不同车型成套线束的单价普 遍在 1000 到 3000 元之间。

Model 3 等新能源车发展朝阳东升,量价提升打开线束行业成长空间。目前线束行业 为存量市场,市场规模依赖下贱汽车的发卖情形,汽车“新四化”趋势下 2021 年我国汽 车产销量分别为 2608.2 万辆与 2627.5 万辆,结束了 2018 年以来连续三年的低落局势。同时,高压线束的增量需求与轻量化趋势提升单车代价量,行业空间进一步打开。根据华 经家当研究院数据,传统低、中、高端汽车的线束单车代价量约为 2500、3500、4500 元, 而新能源车线束单车代价均匀提升至 5000 元旁边。若以 3000 元的单车代价量打算,2021 年线束市场规模可达 782 亿元。

从盈利上看,本钱冲击使得行业毛利率表现不佳。线束行业属于劳动密集型行业、产 品本钱受铜等原材料价格影响严重,因此行业内公司毛利率较低。在人力本钱与质料本钱 的负面冲击下,近年来线束行业毛利率呈现低落趋势。

而从格局上看,线束行业与整车厂商互助稳定,市场集中度较高。汽车线束行业发展 高度依赖汽车行业,大部分品牌车厂拥有较成熟稳定的汽车配套体系。长期以来,对零部 件的高标准哀求使得线束供应商与汽车企业的互助相对稳定。目前,环球汽车线束市场主 要由日本的矢崎、住友电气、藤仓,韩国的欲罗、京信以及欧美的莱尼、安波福、科仑伯 格舒伯特公司、德克斯米尔、李尔等线束厂商主导。根据前瞻家当研究院,2018 年前五 大厂商矢崎、住友电气、德尔福、莱尼、李尔分别占比 29.81%、24.38%、16.71%、6.05%、 4.70%,CR5 为 81.65%。

就海内市场而言,大型自主品牌车厂大多拥有稳定配套生产的本土线束厂,而外资以及合伙整车厂,对线束的哀求较高,选择的线束厂家大多为国际零部件厂商在海内的独资 或者合伙厂商,例如住润电装紧张为广州本田、东风本田配套。近年来,由于国际汽车厂 商加倍重视本钱掌握,汽车零部件的本土化采购日益加强,海内厂商正逐步进入国际汽车 厂商的供应链。

2、连接器:电气化催生增量运用,设计改造持续优化

连接器常在导线的两段,同样用于两个有源器件之间的连接,其形式和构造多样,但 常日由打仗件、绝缘件、壳体、附件组成。打仗件是连接器完成功能的核心零件,其通过 阴、阳两个打仗件的插合完成电连接;壳体是汽车连接器的外罩,供应机器保护与固定连 接器的浸染;绝缘体的浸染是使打仗件按规定的位置和间距排列,并供应绝缘保护;附件 可进一步分为构造附件和安装附件,构造附件包括卡圈、定位键、定位销、导向销、联接 环等,安装附件包括螺钉、螺母、螺杆、弹簧圈等。按照性能及运用处景的不同,车用连 接器可以分为高速连接器、低压连接器和高压连接器。

高压连接器是汽车电气化背景下的关键组件。根据线束天下资料,一台当代车辆包含 的连接器数量多达 700 个。而在汽车电气化趋势下,车内 60V 电压以上的场景迅速增加。车辆的驱动离不开高电压大电流电路的驱动,这为高压连接器供应巨大的增量需求。拆解创造,Model 3 中的高压连接器数量也线性增加,功能与形态也有相应的变革。

在高压快充连接器上,Model 3 利用的是由 TE(泰科)定制的插片式高压连接器 HC Stak 35,其浸染是连接汽车电池与充电线束。插片构造是特斯拉一向的选择,其能够增 加铝导线的焊接选择,与同等的圆柱式端子比较,其尺寸更小,载流更好(提升约 20%), 能为电气系统布局尽可能地节约空间。

从设计上看,HC Stak 35 的端子通过铜板(35mm 厚)与 35 片刀叉型端子连接,由 于插座真个端子是由 35 片 DEFCON 端子叠加形成,以是其能类似积木一样,根据不同端 口的需求不同,通过改变叠片数量来构成不同型号的连接器,这一模块化设计办法能够进 一步降落端子加工本钱。HC Stak 35 搭配 95 mm²的高压线束,能够支持 Model 3 充电 15 分钟增加 279 公里的快速充电与长效续航。但插片式连接器同样有其缺陷,其不耐拔插, 插片随意马虎变形导致正负极插片无法保持在同一水平面上。

在动力电池—电驱高压线束的连接器上,Model 3 采取的是 TE 的 HC Stak 25。其 构造和功能与 HC Stak 35类似,不同点在于尺寸的大小,可以看到,HC Stak 25比 HC Stak 35 更小,因此 HC Stak 25 插座真个端子是 20 片 DEFCON 端子组成(HC Stak 35 为 35 片),不同的型号共用相同的连接器端子。连接器端子通过数量堆叠的变革能够快速完成 不同型号的组装,这表示了连接器模块化生产带来的本钱管控上风。

材料方面,Model 3 连接器材料为尼龙塑料材料,但我们认为金属合金外壳的运用未 来会愈加遍及。虽然金属材料连接器比较尼龙材料的本钱更高,但其强度更高,不会涌现 插件受力处开裂或冲击后断裂的情形;同时快充功能哀求连接器短韶光内能够耐受更高的 电流,金属材料的良导热性有利于更好地进行升温掌握,因此我们认为,金属外壳在未来 的运用中会愈加遍及。可能也正是基于以上考虑,特斯拉的 Model Y 已将其高压连接器外 壳由塑料材料更换成金属材料。

从竞争格局来看,汽车是连接器最大运用处景,行业竞争充分,外洋龙头积淀深厚。2020 年,汽车领域连接器规模占连接器总规模的 22%,是最大的连接器细分市场,电气 化与智能化趋势有望进一步提高汽车连接器市场空间。同时,行业内厂商头部化趋势愈加 明显,1980 年环球前 10 大连接器供应商的市场份额为 38.0%,而在 2019 年前十大供应 商的份额提升至 60.2%。2019 年环球前十大连接器厂商分别为泰科、安费诺、莫仕、安 波福、鸿海精密、立讯精密、矢崎、JAE、JST、罗森伯格。

未来,新能源车的进一步发展与放量有望推动连接器需求数量延续高速增长态势,但 单价可能呈低落趋势。以海内连接器龙头瑞可达为例,2019 年其新能源连接器营收同比 低落 17.62%,紧张为产品售价降落导致,当年国家新能源汽车补贴标准均匀退坡 50%, 冲击新能源汽车市场需求。2020 年度,新能源汽车市场逐步回暖,公司成为蔚来汽车、 美国 T 公司及上汽集团等新能源汽车车企的供应商,销量同比增加 37.18%,发卖额同比 增加 3,737.02 万元。2021 年,汽车“新四化”进一步落地,公司成功进入国内外优质客 户供应链,包括美国 T 公司、蔚来汽车、上汽集团、长安汽车、比亚迪、江淮汽车、金龙 汽车、小康股份、安波福、宁德时期、鹏辉能源等。但伴随行业规模效应、生产工艺的成 熟与竞争加剧影响,连接器价格平稳低落。

三、电池:技能代际领先,未来向耐用消费品发展

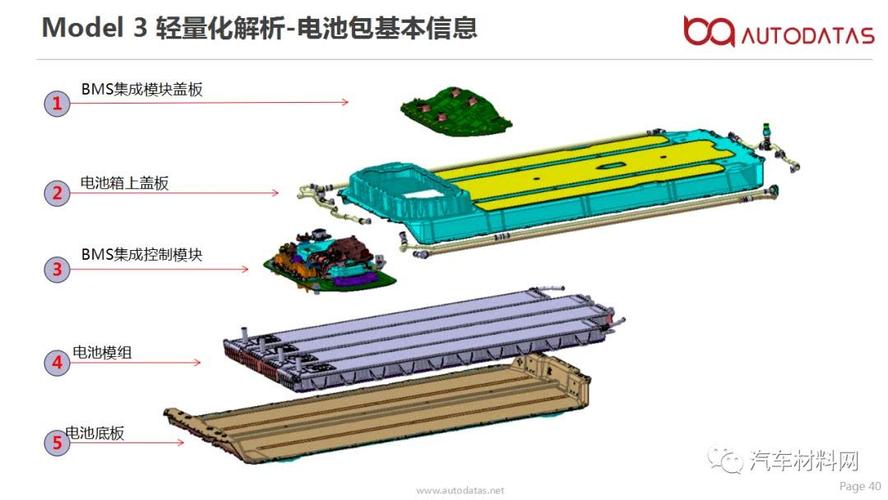

电池包外不雅观比拟:集成度领先同期间车型,目前仍旧处于领先地位 Model 3 电池包采取 4 块大模组,与同期的 iD.4 X,宝马 iX3 的电池包比较,采取大 模组技能,集成度更高,内部布局更为整洁,电池包技能目前仍处于领先地位。

1、集成办法:小模组→大模组→无模组 CTC,集成度不断提提升,降本增效

集成度提升,减少非必要零件,降落本钱,提高续航里程。在旧款的 Model S 中,电 池包采取 16 个小电池模组,分模组进行电池管理;在 2022 款 Model S 中,电池包采取 5 块大模组办法集成,电池包中构造件数量减少,重量减轻,系统能量密度提升,在同样采 用 100kWh 的 1865 电池的情形下,整车续航里程从 335 英里增加至 405 英里,提升 21%;在最新的 CTC 技能中,直接由电芯作为车身的一部分,电池包上盖与车身地板领悟,取 消模组设计,进一步提高系统集成效率,本钱降落 6%,续航里程提高 16%。

适配性:兼容不同数量、类型的电芯,多材料体系、多供应商方案共存

当前特斯拉电池包系统,多材料、多供应商、多类型电池共存。目前特斯拉电池包采 用多材料体系、多供应商方案。当前,特斯拉的标续版车型中采取磷酸铁锂电池材料体系, 长续航和高性能车型中采取三元锂电池材料体系,形成了多种材料体系并存的格局。供应 商方面,北美工厂生产的车型采取松下的圆柱电池,上海工厂生产的车型采取宁德时期的 方形电池以及 LGES 的圆柱形电池,多供应商下多种电池类型共存。

电池包空间灵巧排布,兼容多材料体系。铁锂版标续 Model 3 涌现之前,三元版标续 Model 3 采取不占满电池包的办法,保留长续版 188L 的电池包体积,仅占用约 3/4 的电池 包空间,放入 53kWh 电池;切换到铁锂版标续 Model 3 后,用磷酸铁锂电芯将电池包空 间全部填满,由于磷酸铁锂电芯的能量密度低于三元电芯,对应带电量 55kWh,达到与此 前三元版标续 Model 3 相同的续航能力。

2、冷却管路设计:蛇形冷却→直线冷却,缩短冷管长度,更快、更充分冷却

特斯拉早期的 Model S/X 电池模组中,冷却管路采取蛇形支配的冷却管,即长冷却 管穿越于全体电池模组中。如图中所示,2013 款 Model S 中采取一条蛇形冷却管,覆盖 444 颗电芯;2017 款 Model S 中采取两条蛇形冷却管,每根冷却管覆盖 258 颗电芯。

Model 3 开始,特斯拉采取直线冷却。冷却液从模组一侧分 7 根直线冷却管流入,从 另一端流出,单根冷却管覆盖 164 颗电芯。单根冷却管覆盖数减少,冷却效果更充分;冷 管长度减小,冷却更快。核心缘故原由,一方面 Model 3 升级为大模组方案,模组内需冷却的 电芯数增加;另一方面,在快充的需求下,对付电芯更快、更充分的冷却需求提升。

在最新的 2022 款 Model S 上,直线冷却进一步升级为 U 型直线冷却。U 型是指横向 来看,每根冷却管在竖直方向 U 型折叠,单侧流入流出;直线是指俯视来看,U 型冷却管 直线支配。纵向 U 型排布的好处是,对付不同位置的电芯的冷却效果更加均匀;直线排布 则是保持单管更少的电芯覆盖量,2022 款 Model S 模组内支配 11 根 U 型冷却管,单管覆 盖电芯数进一步低落至单管 144 颗。

横向比拟来看,海内市场电动车方案以方形为主,方形电芯方案下,主流方案是在电 池包下方铺设冷板,通过界面导热材料将电芯中的热量导至冷板,实现冷却。随着电池能 量密度、充放电功率哀求的提升,对付电池冷却的需求提升,宁德时期最新发布的麒麟电 池中,将隔热垫、水冷板、横纵梁整合为一体,冷板从水平放置变为类似特斯拉冷却管的 竖直、间隔放置,换热面积扩大 4 倍,支持 4C 快充,同时起到冷却与支撑浸染。

3、导热阻燃设计:增加灌封胶与防火泡棉,导热阻燃升级

灌封胶加发泡泡棉,导热阻燃设计升级。早期 Model S/X 中依赖液冷及热管理系统对 电池包热失落控进行软防控。随着电动车自燃事件的发生以及法规层面对热失落控哀求趋严, 特斯拉采取了灌封胶加发泡泡棉的阻燃方案。类似于电子元件中灌封的观点,特斯拉在动 力电池包中采取灌封胶添补圆柱电池间的空隙,起到避免电芯间传热、提高对冲击的稳定 性,提高电池包整体的热稳定性和机器稳定性。同时,特斯拉在上盖中加入隔热发泡泡棉, 将热量阻绝在客舱外。

市情上多种阻燃设计方案共存,尚未达成共识。当前防火阻燃方案浩瀚,例如凯迪拉 克 Lyriq 和广汽埃安采取气凝胶薄片隔绝电芯之间传热,同时达到轻量化的效果;极狐在 电池包上覆盖陶瓷纤维防火毯;Rivian 中采取金云母板覆盖在电池包上放;岚图的“琥珀” 和“云母”电池系统,分别对应在电池包内加入气凝胶和层状云母的办法达到隔热阻燃效果。

4、电芯:从 18650 到 2170 再到 4680,本钱降落、续航里程提升

4680 电池,续航里程提升下的降本最优解。最早特斯拉采取直径 18mm,高 65mm 的 1865 电池,后续采取直径 21mm,高 70mm 的 2170 电池,相较于 1865 电池能量密 度提升,本钱低落。2020 年特斯拉电池日上,特斯拉发布 4680 电池,相较于此前采取的 2170 电池,4680 电池的电芯容量是其 5 倍,能够提高相应车型 16%的续航里程,输出功 率 6 倍于 2170 电池。个中电池直径为 46mm 是做大电池后本钱降落和续航里程提升同时 达到最优得出。

4680 搭配全极耳,提升能量密度的同时,为功率密度提升打开空间。由于全极耳比 单极耳多出两块集流盘,而小电池中集流盘占到电池体积比例更高,影响能量密度,因此 大电池更适配全极耳。在产热方面,全极耳构造的电池由于电流在集流体上流过的电流路 径更短,电阻减小而产热减小为单极耳构造的 20%;散热方面,全极耳构造电池沿径向形 成强导热路径,热管理难度与能耗降落。因此 4680 电池扩大尺寸提升容量的同时,全极耳构造减小了电阻发热和电池冷却所带来的损耗,终极电池的有效能量及能量密度增加。其余,由于全极耳产热小、散热快,为 4680 电池实现大功率快充创造了物理条件。

4680 电池通过新构造、新材料运用,实现“能量密度高、倍率高、本钱低”的不可 能三角。在实现高能量密度、高倍率的情形下,4680 的大电芯摊薄非活性物质本钱,尽 可能做高能量密度摊薄总体单 Wh 本钱,生产过程简化节省本钱。

四、电机电控:集成度高,持续向高能效优化

1、总成:驱动单元集成度高,系统效率提升

Model 3/Y 搭载驱动电机、电机掌握器、单挡变速箱三合一驱动系统,集成度高。电 机方面,标准续航版后轮搭载永磁同步电机,四驱高性能版后轮搭载永磁同步电机,前轮 搭载互换异步电机,采取定子+转自复合油冷系统,Model Y 还采取扁线电机,电机功率 密度较大程度改进,本钱亦有降落。电控方面,Model 3/Y 搭载 SiC MOSFET,较 Model X/S Si IGBT 方案逆变器功率密度显著提高。同时受益于驱动系统集成化提高、电机电控 等关键零部件升级,Model 3/Y 驱动系统效率达 89%,较 Model S/X 提高了 6pcts。

2、电机:向高功率、低能耗演进,性能和本钱持续优化

Model S/X?Model 3:由感应电机转向永磁同步电机。2012 年特斯拉 Model S 上市, 该车型定位高性能(197kW),彼时大功率车用永磁电机尚未成熟。而大功率感应电机相 对成熟、本钱低,且不受稀土资源制约,亦无高温下退磁的担忧。因此 Model S 搭载的是 感应电机而没有选择永磁电机。感应电机具备本钱低、功率高档上风,但同时也存在体积 大、效率低而影响续航等缺陷。随着电动化推进,在 2017 年推出的 Model 3 中开始转向 利用永磁同步电机。比较感应电机,永磁同步电机体积小更紧凑,效率高而有利于续航且 更易掌握,在 Model Y 中,特斯拉连续亦采取永磁同步电机方案。

Model S/X?Model 3/Y:双电机版本由前后均为感应电机向前感应后永磁电机转向。2015 年特斯拉推出双电机性能版车型 Model S P85D,在前后轴同时利用互换异步电机。而到 Model 3/Y 的四驱高性能版时,则采取了感应(前)+永磁(后)搭配的方案。紧张系感应电机高效区在高速、永磁电机高效区在低速,二者搭配有互补效应。而若采取两档 永磁电机或单一大功率电机,本钱高、冷却难度增加,实现技能难度较大。

Model3?Model Y:由圆线向扁线切换。目前电机多为圆线电机,绕组一样平常采取圆形 细铜线。扁线电机比较圆线电机的上风在于:1)槽满率 20%提升可使电机体积减小;2) 宽截面使其电阻/温升减小 50%/10%旁边,输出功率更高,峰值功率密度可达 4.4KW/kg, 显著高于目前圆线电机的 3.2-3.3kW/kg;3)在电机损耗中,铜耗占到 65%,而在扁线电 机中裸铜槽满率提高,有效绕组电阻降落,进而降落铜损耗。

Model Y 搭载扁线电机,电机体积和功率密度皆有所优化。目前特斯拉在海内共推出 5 款电机,个中扁线永磁同步电机最大功率从 202kW 提升至 220kW,最大扭矩从 404Nm 提升至 440Nm。Model Y 后电机采取扁线方案,扁线漆包线重量约 5.78kg,焊接同等性 和饱满性较优,转子体积和重量也皆有降落。我们估量 Model 3 亦会跟进,示范效应下扁 线电机有望加速渗透,比亚迪、蔚来、空想、大众等车企皆开始切换扁线电机。

Model S→Model 3:由水冷向油冷切换。早期 Model S 采打水冷系统进行电机热管 理,但因是机壳液冷无法对绕组直接冷却,冷却效率较低。后特斯拉电机均以油路冷却方 案为主,散热能力和电机功率密度明显提高。

Model 3:采取“定子冷却+转子冷却”复合方案。一方面定子铁芯表面开有 162 个 方形油道,与机壳过盈形成油路,两端安装塑料油环(圆周均布 16 油孔)进行绕组两端 喷油冷却。另一方面转子轴中空且开有甩油孔,转子主动冷却同时,能通过转子甩油实现 定子绕组内圈冷却。Model 3 复合式油冷技能使得电机的功率密度和转矩密度明显提升, 相较普通的水冷电机,持续转矩能够提升 40%-50%。

Model Y:整体延用了 Model 3 的油冷方案,在定转子细节上进行优化。新定子铁芯 取消了外表面的横纵油道设计,并采取激光焊接,外壳定子进油口和后油环构造发生调度。转子油孔位置和数量更具针对性,甩油效果提高。

3、小三电:和电池包集成,空间布局更为紧凑

“小三电”和电池包集成,构造紧凑本钱更低。将车载充电机(OBC)和 12V-DC/DC 变换器集成为电源转换系统(PCS),并与 PDU、BMS 等和电池包集成在一起,高压三合 一内壳体采取轻而薄的铝材,与电池包共用外壳体,减少动力电池与三合一之间的布线长度和电缆用量,重量可降落约 5%。同时,零部件集成一起便于电子元器件的维修。Model Y 整体沿用了 Model 3 的集成方案,上壳加入防拆卸设计和安全互锁,低压连接器需通过 上底壳连接电路,提高防盗能力和安全性。同时将电路板为高下板,上板组装电气部件, 下板则与电池模组固定,便于流水线作业,提高电池系统组装速率。

“三合一”向“N 合一”演进,电驱动系统集成度提高。随着电驱动产品集成化的进 一步提升,除电机、电机掌握器、减速器驱动系统三合一集成之外,PDU、DC/DC、充电 机 OBC 等电源器件也可与其一起集成,形成功能更全的多合一动力总成系统,以提高驱动系统的功率密度并降落本钱,如长安推出七合一超级电驱动系统,华为 DriveOne 七合 一系统,比亚迪 e 平台 3.0 搭载八合一电驱动系统。

4、快充:搭载 V3 大电流超充技能,快充水平持续提高

采取第三代大电流快充技能,充电功率大幅提高。快充技能有两种实现路子,一是使 用高电压提高功率,代表是保时捷 Taycan 的 800V 方案,另一种是通过大电流实现快充, 代表是特斯拉超级快充,该种方案对热管理哀求较高。Model 3 配套特斯拉第三代超级快 充充电桩,采打水冷散热设计,充电过程中峰值电流为 600A,最大充电功率可达 250kW, 较 V2 充电桩峰值功率提高了 72.4%,在该功率环境中,Model 3 的 5 分钟充电量可支持 120km 续航,40 分钟 SOC 即可由 8%充至 90%。第四代超充技能或将推出,峰值电流 900A,峰值功率有望达到 350kW,将与 4680 兼容,或首先搭载 Plaid 和 Cybertruck 中。

五、热管理:跨域集成,向系统性工程升级

1、拓扑构造:构造持续创新,系统集成逐渐深化

特斯拉热管理系统经历 4代发展,在构造集成上不断创新。按照韶光序列和匹配车型, 特斯拉电动汽车热管理系统技能可以分为 4 代。特斯拉第一代车型传承于燃油车热管理的 传统思路,各个热管理回路相对独立。第二代车型中引入四通换向阀,实现电机回路与电 池回路的串并联,开始构造集成。第三代 Model 3 开始进行统一的热源管理,引入电机堵 转加热,取消水暖 PTC,并采取集成式储液罐,集成冷却回路,简化热管理系统构造。第 四代 Model Y 在构造上采取高度集成的八通阀,对多个热管理系统部件进行集成,以实现 热管理系统事情模式的切换。从特斯拉车型的演进来看,其热管理系统集成度不断提升。

1)第一代热管理系统相对独立,构造集成初步显现。

特斯拉第一代热管理系统不同回路相对独立。特斯拉第一代热管理系统运用于 Tesla Roadster 车型,包含电机回路、电池回路、HVAC(空调暖通)回路和空调回路,各回路相对独立,与传统内燃机汽车架构类似。电机回路上支配驱动电机、电子掌握单元、电子水泵、膨胀水箱等,对电机回路上电子部件进行散热。电池回路上支配动力电池、热交流器、膨胀水箱、高压 PTC 等,实现高低温下电池性能的稳定。HVAC 回路支配散热器、高 压 PTC 等,调节乘员舱温度。空调系统支配压缩机、冷凝器、膨胀阀和热交流器等,通过压缩机进行制冷循环,并通过热交流器对系统回路和 HVAC 回路进行制冷。

支配掌握阀,构造上初步集成。电机回路和 HVAC 回路上支配有 3 个掌握阀,实现电 机回路余热为 HVAC 回路加热的目的,在低温环境下,通过 HVAC 回路的散热器对鼓风机 吸入的低温空气进行预加热,节约高压 PTC 花费的电能。

2)二代热管理系统引入四通阀,电机电池回路实现交互。

第二代热管理系统引入四通阀,实现电池回路和电机回路的交互。在整车冷启动工况 下,当电池系统有加热需求,可调节四通阀开启状态,实现电机回路和电池回路串联,使 用电机系统预热为电池系统进行加热,减少高压 PTC 为电池加热花费电能。当电池有冷 却需求时,如电机回路温度低于电池回路,则通过电机回路散热器为电池系统冷却。如整车工况、两系统事情状态不知足串联模式热管理时,则掌握四通阀实现并联,进行独立控 制。

取消 HVAC 回路,新增三通阀短接低温散热器。第二代热管理系统在空调系统上引入 乘员舱内蒸发器和冷媒-水热交流器(Chiller),取消 HVAC 冷却回路,实现空调系统对乘 员舱的直接制冷过程。当乘员舱有采暖需求时,采取高压风暖 PTC 加热。除此之外,外 置低温散热器上加设三通阀,实现其在不须要散激情亲切况下的短接,实现部分余热回收。

第二代热管理系统相较第一代系统实现拓扑构造的升级,各热管理回路之间实现一定 程度的交互。

3)三代热源统一管理,集成式储液罐加强系统集成。

第三代热管理系统构造设计凸显集成,统一热源管理加强系统联系。Model 3 在拓扑 构造上相较第二代热管理系统没有实质差别,但在驱动电机和储液罐构造实现技能创新, 在构造设计上更加集成,实现三个管路的热量交流。在该系统下,取消电池回路的高压 PTC, 利用电机电控设备废热进行加热,同时功率电子冷却系统与空调系统链接,节省系统本钱。

驱动电机采取油冷电机,与电机回路通过热交流器实现热量通报。电机新增低效制热 模式,通过电机掌握器新的掌握办法,可实现电机发热模式。通过四通阀掌握,实现与电 池回路的串联,采取电机低效制热模式用于电池回路的加热,相应的取消电池回路的高压 PTC,减少本钱。

引入冷却液储罐发挥整合上风,集成式储液罐设计进一步联系各系统。采取集成式储 液罐(Superbottle)设计,实现膨胀水箱与热管理系统的加热与冷却部件高度集成。Superbotlle 核心部件为冷却液储罐 CR(Coolant Reservoir),此外该集成模块包含四通 阀、电机水泵、电池水泵、Chiller 热交流器、散热器和实行器等部件。1)冷却模式下, 冷却液在抽取至冷却液储存罐中时,分别在两条路径由 Chiller 和散热器冷却,实现对电池 和对电机设备及电机的循环冷却。2)加热模式下,电池与功率电子管路切换成串联电路, 冷却液进入管理模块、驱动单元的油冷却热交流器接管其事情中所产生的热量,经由集成 阀流经 chiller 为电池进行加热。

4)四代系统八通阀构造创新,热管理整车集成化。

第四代热管理系统利用八通阀集成冷却和制热回路,实现整车热管理集成化。Model Y 的热管理系统中利用了一个八通阀(Octovalve),引入热泵空调系统、空调系统和鼓风机 电机的低效制热模式,将整车热管理集成化,并通过车载打算机精确的掌握各元器件的运 转情形。冷却环节,沿用三代冷却剂回路方案。通过冷却液循环系统,冷却液在各系统之间流动。在制热环节,采取热泵空调系统通过热交流器和管路连接,与电池回路和电机回 路进行耦合,实现全体热管理系统的热量交互。

八通阀设计下能量效率提升,系统集成降落本钱。通过八通阀设计,打通了传统热泵 空调、电池系统、动力系统,实现 12 种制热模式和 3 种制冷模式,利用了八通阀的 Model Y 比较 Model 3 能量利用效率提高了 10%。动力系统电驱回路水冷冷凝器可以在冬天将三 电系统废热回收利用到热泵系统,为搭客舱做事。以压缩机全功率事情等同 PTC 进行制 热,实现了 R134a 制冷剂在零下 10°C 以下无法实现热泵功能的代替方案,将压缩机一 物多用节省零件本钱。高度集成化零件缩短零件流道,降落能耗,方便装置,同时将 OEM 的装置工序集中下放到 Tier1 供应商,节省人工和产线本钱。

技能持续创新,特斯拉热管理系统集成逐渐深化。综合来看,特斯拉热管理通过四通 阀、集成式储液罐、热泵系统和八通阀等技能创新,实现构造集成,提升了系统的能量利 用效率。以加热办法为例,特斯拉从仅利用电池电能产热(PTC),到利用电池产热+利用 电机电控余热,再到电池产热+车内各可产热的部件+环境产热,通过整车热源集成及技能 升级完善热能利用。

同行比较:高集成热管理为行业共识,传统车厂和新势力逐步追赶

1)大众 ID.4:搭载二氧化碳热泵,集成度有待提升。

搭载二氧化碳热泵和水路热力阀,实现电池电机部分集成。大众汽车在 ID 系列车型 上搭载了二氧化碳热泵空调,其构造设计延用了普通热泵的构造,其架构紧张采取直冷直 热架构,制冷蒸发器与热泵冷凝器直接进入乘员舱,并采取电磁阀和双向电子膨胀阀的组 合办法对制冷剂回路进行掌握,合营舱内 PTC 实乘员舱温度条件。制冷剂回路利用 CO2 冷媒水路循环利用三通阀、水路热力阀连接电池和电机,利用电机余热加热电池,降落电 池制热下水路高压 PTC 需求,但制冷剂回路与冷却水路之间的交互较少,相对独立,未 采取热泵加热电池的模式。

2)蔚来:热泵系统逐渐覆盖,整车热管理向集成发展

2022 款全新 ES8 采取热泵系统。蔚来 ES6 采取智能热泵系统。在制热模式下,系统 从低温环境中吸取热量,并通过回路运送搭客舱,以达到高效制热效果。2022 年 4 月 19 日,蔚来汽车宣告 2022 款全新蔚来 ES8 正式开启交付,全新蔚来 ES8 不再利用 PTC 热 敏电阻的空调加热办法,利用了跟蔚来 ES6 一样的热泵制热办法。

利用电池、电机废热供应冬季空调系统,整车集成进一步提升。蔚来在其公布的专利 中解释了一种采取四通阀链接空调回路、电池回路、电机回路的方法。个中,空调系统包 含第一和第三通道,第二和第四通道分别串联至电池热管理系统和电机热管理系统,通过 四通阀链接四个通道,实现电池和电机废热供应乘员舱,以降落冬季耗电。该方法实现彼此独立分系统的部分集成。

3)小鹏:储液罐一体化及四通阀实现整车热循环,热管理集成连续发展。

小鹏 P7 储液罐一体化设计,四通阀集成实现整车热循环。小鹏 P7 为小鹏汽车的第2款纯电车型,整车热管理系统采取一体化储液罐设计和单 PTC 加热方案,利用一个四通 阀实现整车系统级的热循环。在储液罐设计上,小鹏 P7 采取电机、电池、搭客舱三者的 膨胀罐一体化设计,变为膨胀罐总成,减少零部件数量。同时利用四通阀,将电机冷却水 路与电池温控水路串接,利用电机余热加热电池,降落系统能量丢失。

研发朝向系统进一步集成与能量利用。小鹏在其专利中公开了一种热管理集成单元, 包括流道板、泵组件、阀组件、水冷冷凝器、水水换热器和电池冷却器。阀组件连通动力 电池的出口和电机水泵的入口,并且连通电池水泵的入口和电驱部件的出口,电池水泵和 /或电机水泵将冷却液运送至电驱部件以接管电驱部件的热量,被加热后的冷却液流经动力 电池以对动力电池进行保温,实现低温工况下电驱部件热量对动力电池进行保温,对电驱 部件的废热进行利用。

4)比亚迪:乘员舱加热取消 PTC,热管理系统集成一体化不断完善。

一体化热管理不断完善。目前,比亚迪 e 平台 3.0 在热管理上采纳了类似特斯拉集成 化的阀岛方案,对冷媒回路进行了大规模集成。采取集成的热泵技能,将驾驶舱制暖预热 交给热泵电动空调系统以及来自“8 合 1”电驱电控系统的余热,取消对应 PTC 模组,动 力电池低温需求则由热泵电空调(包含风暖 PTC)支持,冷媒直接换热,一体化程度提高。

海内车厂竞相追赶,热管理集成为行业共识。从设计逻辑横向比拟来看,海内各车厂 都不同程度地向类似特斯拉所采取的集成式热管理系统迭代,采纳四通阀、热泵系统等方 式管理车内热源或冷却剂,通过整车或部分系统集成提高热管理效率。目前,海内各车厂 热管理所处阶段类似于特斯拉第二或第三代热管理系统,呈现追赶特斯拉的特点。

2、电子膨胀阀:热管理风雅化管控主要部件,技能壁垒较高

电子膨胀阀为电动车热管理风雅化管控的主要部件。电子膨胀阀由掌握器、实行器和 传感器 3 部分构成。由于电子膨胀阀的感温部件为热电偶或热电阻,可以在低温下准确反 映出温度的变革,供应更准确的流量调节,同时电子膨胀阀流量掌握范围大、调节风雅, 填补了毛细管和热力膨胀阀不能调节的缺陷,更适宜电动车电子化与热管理风雅化的管控。

车用电子膨胀阀技能难点在于稳定性、精度哀求高,同时阀件工艺存在门槛。1)稳 定性哀求高:车用电子膨胀阀需安装在高速行驶、震撼等相对动态场景,哀求运行稳定、 耐震撼、轻量化、宽温度范围适用、高可靠性和安全性,且空间紧凑,哀求设计体积更小、 安装方便和可靠。2)精度哀求高:车用的热管理系统比目前家用或商用空调系统更为复 杂,特殊是在电池的热管理上对电子膨胀阀有更高的精度哀求。3)工艺哀求高:一样平常来 说,一只阀件由几十个精密眇小的零部件构成,需 30 余个工序制作,且在制造中需知足 公差极限和测试哀求,工艺哀求高。受限于电子膨胀阀本身技能壁垒,环球电子膨胀阀市 场呈现寡头垄断局势,2021 年三花智控、不二工机和盾安环境电子膨胀阀份额合计约 90%。

3、八通阀:热管理系统集成核心部件,回路转换提升效率

八通阀可调节各回路,实现热管理效率提升。八通阀可以改变 9 个管路的链接办法, 从而实现不同循环回路,并进一步形成 12 种制热模式和 3 种制冷模式。举例来说,1)当 电池系统温度高于循环中其他部件(DCDC、电机掌握器、电机等)温度时,电池循环系 统和电机循环系统并联。2)当电机循环系统温度高于电池系统时,两系统串联,实现余 热管理。3)当电池与乘员舱有制热需求时,分别可通过电机堵转快速加热,热泵系统通 过水箱散热器接管环境热。

特斯拉热管理阀类向高度集成方向演进,以更繁芜管理掌握策略实现热量分配。汽车 各回路热管理的集成须要通过各种阀门掌握回路的串并联状态或流道。特斯拉在阀门上不 断发展更为创新构造,通过依赖繁芜的掌握策略来实现热量的合理分配,向高集成方向发展。

1)Model S/Y 四通阀:特斯拉在第二代热管理系统上首次引入四通阀构造,实现了电机回路与电池回路的串并联切换。

2)Superbottle:到了特斯拉第三代热管理系统,在结 构上通过Superbottle 将四通阀、散热器、水泵等集成,实现电池与功率电子管路串并联、 电池与电机回路的交互,与第二代比较则集成更多分系统。

3)八通阀:第四代的八通阀 可看作是 2 个四通阀的集成,将空调系统和三电全部集成,可更有效地实现热管理系统功 能的转换。特斯拉以最大限度发挥自身材系设计、集成和掌握能力,将热管理系统向更复 杂管理策略、高度集成方向演进。

六、汽车车身:一体压铸减重,线控底盘提效

从 Model 3 的拆车情形来看,传统零部件维度,Model 3 及特斯拉其他车型在车身材 料及工艺、车灯、玻璃和底盘上有许多新技能运用。我们在零部件端进行了进一步的拆解 剖析,详细如下。

1、车身材料及工艺:轻量化协同一体压铸,节能、提效最优解

Model 3 采取钢铝稠浊车身,制造工艺以冲压焊接为主。经由对 Model 3 的拆解,我 们创造 Model 3 车身制造工艺采取冲压焊接技能,车身材料为钢铝稠浊,详细分为:铝材、 低碳钢、高强度钢、超高强度钢。铝材具有低密度特性,紧张集中于 Model 3 车身尾部及 壳体,以平衡车体前后重量分布。车身别的部位根据设计强度哀求,采取三种不同强度的 钢铝合金,个中搭客舱骨架(车身纵梁、AB 柱、车顶纵梁、底板梁)采取强度最大的超 高强度钢,用以保护搭客安全。铝材的利用令汽车在轻量化方向上迈出主要一步。

轻量化知足节能及提高续航诉求,“以铝代钢”是最佳选择。全铝车身是特斯拉家族 主流,目前 Model Y、Model S、Model X 均已采取。铝合金相较于钢铁密度更低,普通 B 级车钢制白车身重量常日在 300-400kg,采取铝合金可使车身重量降落 30%-40%。除减 重外,车身选用铝合金还可大幅降落能耗,供应更大的动力输出,据天下铝业协会报告, NEDC 工况下汽车自重每减少 10%,能减少 6%-8%的能耗。铝合金在新能源车轻量化的 进程中上风明显,是车身材料的首选,但因其造价相对较高,目前全铝车身紧张运用于中 高档车型,低档车型及 Model 3 等“以量取胜”车型只是部分采取铝材,随着铝合金加工 工艺不断进步,其价格将逐渐降落,铝合金材料已成为车身轻量化发展的新趋势。

高压压铸是铝合金材料最高效的成型方法,特斯拉率先提出一体压铸。金属制品紧张 采取机床铣削、钣金成型焊接、铸造三种工艺生产。个中铸造紧张生产内部构造繁芜,难 以用钣金成型或机床铣削不具有经济性的零件。压铸全称压力铸造,是一种将金属熔液压 入钢制模具内施以高压并冷却成型的一种精密铸造法。压铸适宜铸造构造繁芜、薄壁、精 度哀求较高、熔点比钢低的金属零件(铝、锌、铜等)。特斯拉于 2019 年率先提出一体压 铸技能制造工艺,即通过大吨位压铸机将单独、零散的零部件高度集成后一次成型压铸成 大型构造件,目前紧张运用于车身构造件中。2020 年,一体铸造技能开始在 Model Y 上 运用,2021 年十月,Model Y 一体压铸前舱落地柏林工厂,Cybertruck 后地板亦将运用。

一体压铸降本增效明显,大势所趋。相较于传统的冲压焊接工艺,一体化压铸技能的 紧张上风在降本增效。冲压+焊接技能须要先冲压出零部件,再经焊装、涂装、总装后形 成零件,一体压铸则是直接将零部件压铸成一个零件,效率明显提升。人工方面,压铸机 替代了大部分焊装车间员工,相同产量下,一体压铸车间员工数量仅为传统车企焊装车间 的 10%旁边,人工本钱大幅低落的同时,人效显著提升。轻量化方面, 采取一体压铸技 术可使整车减重约 10%,续航里程提升约 14%。一体化压铸在降本增效及轻量化方面的 上风明显,继特斯拉之后,蔚来、空想、小鹏等造车新势力及大众、奔驰等环球主流车企 纷纭跟进,一体压铸大势所趋。

2、车灯:消费升级、智能化升级两大属性驱动技能迭代

Model 3 外饰搭配兼具科技感与美感,车灯选用矩阵式 LED 光源。Model 3 整车车长 4694mm,宽度 1850mm,轴距 2875mm,范例的轿跑造型,前脸沿用特斯拉“家族式” 的封闭格栅设计,车门采取隐蔽式门把手式设计,饰条选用铝材,车灯运用全 LED 光源, 灯体内部为矩阵式构架,科技感及美感十足。

车灯既是功能件又是外不雅观件,消费升级、智能化升级两大属性驱动技能迭代。车灯早 期功能仅限于为行车供应照明,保障夜间行车的安全。近年来,需求端车主对智能和都雅 的诉求逐渐加大的同时,供给端也在不断挖掘车灯潜在的“噱头”,共同推动车灯技能的 迭代和外不雅观的进化,汽车车灯开始从静态被动的安全功能系统,变成了主动相应匆匆进驾驶 体验的智能配置,单车代价量不断提升。详细而言,一方面,光源端向更优质、节能、更 小体积方向迭代;另一方面,智能车灯从 LED 到 ADB 再到 DLP,功能从方便司机拓展到 实现与其他车辆、行人的信息交互。目前,欧洲生产 Model Y 已确定采取 DLP 车灯。

光源迭代:汽车车灯光源变得更优质、节能,体积更小。早期车灯紧张石油头灯、乙 炔头灯等明火大灯,照明效果差,且须要携带燃料,利用极为不便。20 世纪 70 年代卤素车灯面世,其照明效果远优于明火大灯,且本钱便宜,迅速成为汽车车灯的紧张光源。随 着车灯光源技能的进一步升级,氙气灯、LED 等照明效果更好、能耗更低的车灯光源逐渐 运用于中高端车型,并开始向中低端车型渗透。2014 年,宝马旗舰电动超跑 i8 首个搭载 激光大灯,将汽车车灯光源技能又推高到一个新的台阶。回顾车灯光源的迭代进程,每一 次光源技能的升级都伴随着光芒强度、耐用度、照明效果等性能的提高以及能耗的减少。

智能化升级:从 AFS 到 ADB 再到 DLP,智能化程度不断加深。汽车行驶过程中驾 驶员须要应对的环境变化多端,静态的汽车车灯照明很难实时知足驾驶员的不雅观察需求。在 这一背景下,AFS(或 AFLS,Adaptive Front-lighting System)和 ADB(Adaptive Driving Beam)等技能应运而生,近两年,DLP(Digital Lighting Process,数字投影灯光)技能也 开始运用在一些车型上。

1)AFS 前灯:能够根据汽车的加速、刹车和转向等工况调节大灯照射角度,确保照 明范围能持续覆盖驾驶员须要不雅观察的区域,减少盲区。前瞻家当研究院数据显示 2019 年 我国 AFS 大灯渗透率为 18%。

2)ADB 前灯:能够通过摄像头探测汽车前方的车辆和行人,并依据探测结果掌握远 光灯的分区照射,避免来车驾驶员和行人因被远光灯照射而产生炫目。前瞻家当研究院数 据显示 2019 年我国 ADB 大灯的渗透率为 1.8%。

3)DLP 前灯:事情事理和投影机基本同等,便是通过镜片反射数字微镜芯片 DMD, 投射数字编辑的信息到车前的地面,像素高达百万级。由于 DLP 车灯的关键零部件数字微 型反射镜元件(Digital Micromirror Device,简称 DMD)、德州仪器的数字光处理掌握器芯 片(DLPC)、功率微掌握器芯片(PMIC),均由德州仪器独家垄断,成本相对较高。

3、汽车玻璃:Model 3 天幕引领行业趋势,渗透率有望持续提升

替代传统天窗,特斯拉全景天幕引领行业趋势。2016 年,特斯拉宣告旗下 Model S 和 Model 3 两大车型的最新款改换全景天幕玻璃。个中 Model 3 采取了分段式的天幕玻璃, 在车顶中部采取了加强横梁,对视野仍有一定的影响,而 Model S 和 Model Y 更是取消了 中间的横梁,采取了一体式的天幕玻璃。我们认为全玻璃车顶在造型设计上更加时尚和具 有视觉冲击力,为车内供应更加广阔的视野,采光性能更好,乘坐体验提升显著。同时天 幕玻璃省去电机、滑轨、齿轮等繁芜构造后,制造本钱更低。特斯拉所利用的天幕玻璃采 用高强度的夹层玻璃担保安全,并通过镀膜技能阻挡近 98%的紫外线和 81%的热量进入 车内。特斯拉的天幕设计受到了消费者的广泛好评,料将成为未来趋势。

天幕工艺、性能哀求提高,推动家当链代价重构。特斯拉的天幕设计逐渐开始被其他 品牌跟进,蔚来、小鹏、空想和比亚迪等海内主机厂均在旗舰车型上开始搭载天幕。从汽 车天窗的发展进程来看,从最早的无天窗设计,到小天窗和全景天窗,再到天幕,汽车玻 璃的单车利用面积不断提升。天幕玻璃较多采取钢化玻璃,由于其面积比普通玻璃更大, 工艺难度更高,单平米价格水平普遍更高。此外,天幕玻璃对隔热、隔音等方面都有更高 哀求,如采取夹层设计、具备防红外线功能、具备智能调光功能等,其单价也显著高于普 通的钢化或夹层玻璃。对付传统汽车玻璃天窗而言,玻璃供应商是 Tier2,天窗机器及密 封部件贡献紧张代价量,天窗系统整体单车代价量约为 2000-4000 元。而天幕玻璃单车价 值量约为 1500 元,玻璃供应商升级为 Tier-1,不仅知足了消费者需求,同时降落了主机 厂的本钱。因此,主机厂更有动力提升全玻璃车顶的配置率。因此,天幕玻璃将为汽车玻 璃行业打开新的增长空间。

底盘:线控底盘是实现高等别自动驾驶的必由之路

Model 3 底盘逐步实现线控化。经由对 Model 3 底盘构造的拆解,我们看到:悬架方 面,特斯拉全车型均采取前轮双叉臂式独立悬架搭配后轮多连杆式独立悬架的配置,未配 置空气悬架;制动系统方面,特斯拉车系利用最前沿技能,即线掌握动系统 Ibooster;转 向系统方面,Model 3 仍沿用传统的电动助力转向。

线控底盘是实现自动驾驶 SAE L3 的“实行”基石。自动驾驶系统共分为感知、决策、 掌握和实行四个部分,个中底盘系统属于自动驾驶中的“实行”机构,是终极实现自动驾 驶的核心功能模块。L3 及 L3 以上更高等别自动驾驶的实现离不开底盘实行机构的快速响 应和精确实行,以达到和上层的感知、决策和掌握的高度协同。而底盘系统的升级也意味 着个中驱动系统、制动系统和转向系统等功能模块的升级。以是,线控底盘作为更高等别 自动驾驶的实行基石,是发展自动驾驶的详细抓手。

制动系统:线掌握动是 L3 及以上高等别自动驾驶的一定选择。发展至今,汽车制动 领域先后历经四个阶段:机器制动、发动机动力制动、分开发动机的电力制动和数掌握动, 以及现阶段具备完备冗余机制的线掌握动。相较于利用电子真空泵,第四代的线掌握动能 进行能量回收,在能耗降落的同时,效率提升。随着汽车行业智能化、自动化发展,线控 制动是一定选择。

转向系统:线控转向是汽车转向系统未来趋势。汽车转向系统经历“机器-电子赞助线控”三段式发展,第三代线控转向系统(Steer-By-Wire,SBW)在电子助力转向系统 (Electric Power Steering, EPS)的根本之上发展而来,将驾驶员的操纵输入转化为电 旗子暗记,无需通过机器连接装置,转向时方向盘上的阻力矩也由电机仿照产生,可以自由地 设计转向系统的角通报特性和力通报特性,完备实现由电线或者电旗子暗记实现指令通报从而 操纵汽车。线控转向模式下,方向盘与转向机完备解耦,转向精准度提升,同时节约驾驶 舱空间,是 L4 及以上自动驾驶的必选项。

悬架:空气悬架是核心趋势,配置价格区间明显下探。传统汽车的悬架一样平常由螺旋弹 簧和减振器组成,被动地进行受力缓冲和反弹力消减。空气悬架是一种主动悬架,它可以 掌握车身底盘高度、车身倾斜度和减振阻尼系数等。与传统钢制汽车悬架系统比较较,空 气悬架在提高车身稳定性及乘坐舒适性方面有显著上风,是汽车悬架的核心趋势。空气悬 架系统此前多配置于 BBA 等高端豪华品牌,标配价格在 70 万元以上。随着海内自主主机 厂不断推出高端品牌,同时希望给消费者带来“性价比”,空悬成为其增配的紧张产品, 海内自主品牌空悬配置价格区间明显下探。