这两件事引起大家谈论是由于这几年贸易形势紧张,很多非商业成分已经影响到全体半导体家当链的高下游,并由此蔓延到其他领域,例如汽车,互联网等。本来晶圆代工不是一个直接面向消费者的行业,各大晶元代工厂的客户一样平常都是企业,以是以前普通消费者一样平常不会关心这行业的新闻。

但是去年817事宜不许可晶圆代工龙头台积电给华为生产芯片。要知道台积电并不是美企,给华为代工的7nm和5nm工艺含美技能比例更是低于10%,但依然不被许可。由此导致华为麒麟芯片绝版,手机无芯片可用,出货量大跌。经由多年耕耘,华为手机已经成为一个家喻户晓的终端品牌,这次事宜引起了轩然大波。由此开始,晶圆制造这一行业开始进入上至媒体,下至普通消费者等各方的视野。

人们创造,过去小时候书上常常说的我们根本科学,根本材料和设备掉队的危急辞吐真的变成了现实,由于“不让买外来技能和产品”的玩笑话有一天真的落地了。

本文就大略谈论下14nm国产化。

国产化加速,避免片面追求10nm以下前辈制程先说为什么关心14nm?

从商业需求上来说,以前大家都追求7nm,5nm等最前辈制程工艺,由于这是当前业内龙头的技能制高点。但是我们由于技能底子薄弱,在28nm、14nm等老节点良率还没有提上去,浩瀚技能难题没有占领情形下贸然追求7nm实在并不明智。

除了手机Soc等须要最前辈的制程工艺,其他很多芯片比如车机,CIS,射频,FPGA,蓝牙,驱动IC等并不都须要高本钱的最前辈制程工艺。在缺芯的大背景下,搞好28nm和14nm的产能,提高良率和营收占比,不仅可以得到工艺履历的积累,而且还有助于坚持公司康健的现金流。

要知道就算是晶圆代工龙头台积电,2020年28nm和16nm节点的营收占比也不低:

来自雷锋网

从技能上来看,28nm是成熟制程和前辈制程的分界点,是末了一代平面工艺。无论是28nm polysion还是HKMG,海内代工厂虽然量产很早,但是良率一贯有问题。再加上28nm客户对本钱比较敏感,而国际几个大厂早已折旧完成,以是海内的28nm工艺不仅技能没上风,性价比也不高,导致28nm营收占比一贯上不去。

根据晶圆代工的路线图,从14nm开始由于传统晶体管栅极进一步缩小导致泄电率上升,不得不改变晶体管构造,进入FinFET时期。之前海内龙头代工厂做了海思麒麟710A,已经跑通了14nm。但是由于客户少产能上不去,defect和产品良率也有问题,以是大规模量产仍需持续排雷。而且台积电在不用EUV光刻机的情形下,可以靠DUV光刻+多重曝光做到7nm工艺,生产出麒麟980和苹果A12处理器。英特尔可以用DUV+SAQP做到10nm(密度与台积电7nm相称)。除此之外,14nm产线的很多设备demo可以从14nm一贯跑到7nm,可以说14nm是未来做7nm DUV的根本。

以是这两个节点至关主要,不仅可以知足大部分客户需求,而且是未来进一步进军10nm以下前辈制程的根本。

设备和材料国产化持续打破去年由麒麟710A量产证明14nm已经跑通,但这个产线用了大量国外设备和原材料,以是还受到制裁影响。817事宜后,海内龙头代工厂就被迫停掉了海思的订单,自己也遭受了很大的丢失。

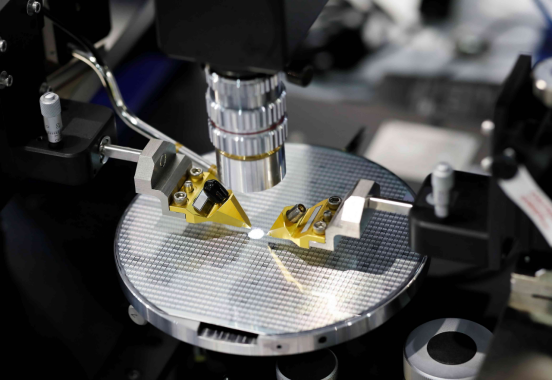

芯片制造是一个很长的流程,有光刻、镀膜、刻蚀、离子注入、洗濯、检测等浩瀚细分领域,涉及到多种设备和原材料。

来自华西研报

来自安信研报

目前在很多细分领域,海内公司都有布局,进展还是比较快的。

随便举个例子:

刻蚀:刻蚀目的是把没有被光刻胶覆盖的硅片部分去除掉。分为湿法刻蚀和干法刻蚀。前辈工艺大多数用干法刻蚀,干法刻蚀又可以分为电容性等离子体刻蚀(CCP)和电感性等离子体刻蚀(ICP)。

而刻蚀根据被刻蚀材料又可分为硅刻蚀、金属刻蚀和介质刻蚀三类。

介质刻蚀:占主导的是泛林半导体公司,海内里微也在做这块,一代D-RIE系统后,又出了二代AD-RIE,可以一贯做到7nm工艺。除此之外还有东京电子公司,海内设备导入在验证的紧张是北方华创。

硅刻蚀和金属刻蚀:占主导地位的也是泛林半导体公司,运用材料公司等。中微的nanova系列推出后装机大概多了。

来自华西研报

但是刻蚀的学问很深,导体和介质刻蚀是不同的。沟槽,掩模平分歧部位也不一样,刻蚀的深度和线宽哀求也不同。并不是说中微或者泛林的一个介质刻蚀设备就可以通吃所有介质刻蚀场景,有很多刻蚀场景中微的设备做不了,必须要用泛林的设备。考虑到去A化,退而求其次就选择东电的,但是东电的履历不及泛林,然后工艺就要客户进一步摸索。

来自研报

不是14nm,我们须要90nm国产化晶圆代工是超重资产,超高人才密度,超长周期的行业。制程工艺的迭代不存在任何可以走捷径、弯道超车或跳跃式发展的可能。同时全体产线是一个完全的链条,任何一环被卡住都将导致无法量产。以是虽然我们进展很快,但明年底真的可以国产化14nm吗?

国产化意味着什么?

意味着我们不再用任何含美技能的设备和材料,可以不再受制裁令限定。

意味着我们不再用ASML的光刻机,Lam的刻蚀机,AMAT的镀膜设备,KLA的检测设备;

不再用信越化学、住友胜高、环球晶圆等龙头的的8英寸和12英寸硅晶圆等等。

而目前各个环节的国产化能做到什么程度,看下华西的调研报告可见一斑。但下图仍不全面,由于刻蚀、量测、洗濯等领域并不是大略国产化替代就完事。每个领域又分很多细分运用,比如量测又有前道工艺掌握与量测, 包括但不限于:膜厚检测,电子束检测设备,套刻偏差丈量,无图形和有图形晶圆检测等。

表里所例举的上海睿力,中科飞测等可以知足以上所有细分需求吗,恐怕要打一个问号。KLA等厂商几十年积累的技能不能鄙视。

而且更大的问题是,当这些国产化组合在一起,去A化后产线接待不同客户流片能否通过,defect情形如何,是否狂杀良率都有待进一步不雅观察。

目前来看,卡脖子之首算得上光刻机,上微的光刻机技能节点勾留在90nm,这个90nm设备还不是已经大规模商业化运用的设备。无论是长光所的光源,透镜系统,还是华卓精科的双工件台都须要持续改进。要知道,从研发到大规模上量用是个很漫长的过程。

以是直接谈14nm国产化没有太大意义,由于无法做到去A化。先从90nm开始,用90nm机器,逐步换上国产设备跑起来,才是务实的选择。这个过程中,上量赢利都是不可能的,须要持续烧钱补贴才能运转下去。

来自华西研报

追赶不是一朝一夕的事,须要持续投入目前海思被制裁,14nm失落去了最主要的客户。根据国内外其他客户的支持力度和技能实力,恐怕只有良率好看,不断改进他们才会支持,否则会吓跑客户终极无法迭代起来。不过好在海思虽然挺惨了,但还在努力。无论未来是互助还是单干,几年后该当都会做出自己的成绩。

因此,我们必须要比领先者投入更多,通过不断的政策扶持与成本运作,来推动国产化进程。在这个过程中,不仅要重视设备,也要重视人。没有一个弘大、稳定、有薪酬保障的半导体工程师军队,想要登顶是不可能的。

总的来说,武断看好集成电路国产化的光明未来,同时也要清楚这是一个漫长的过程,提高的过程须要脚踏实地。只有做好90nm国产化,才能去看55nm,40nm,28nm,而不是一步登天直接14nm。