为此,本文设计了一种电磁取能结合蓄电池供电的低功耗电子式电流互感器,在高电位经单片机及CPLD将一次被测电流旗子暗记转换成FT3报文格式,经光纤直接传送到站控层。样机具有0.1S级准确度,功耗仅为41mW,已通过了国家级型式试验,目前正在挂网试运行。

随着智能电网的推进,对数字化产品的哀求越来越高,数字变电站作为数字电力系统的主要组成部分,须要数字输出的互感器,而且传统互感器存在铁磁谐振、磁饱和、动态范围小、绝缘构造繁芜以及有油易燃、易爆炸等问题,这就催生了电子式互感器。

根据IEC 60044-8标准,电子式电流互感器(electronic current transformer, ECT)可分为光学电流互感器(optical current transducer, OCT)、空心线圈式电流互感器(rogowski coil current transformer, RCCT)和低功率电流互感器(low power current transformer, LPCT)3种。

个中,RCCT及LPCT的技能较为成熟,运行履历多,具有实用化上风。国家电网曾经推广利用RCCT,但经由一段韶光的运行后,创造故障率过高。2012年国家电网发布了《关于切实加强电子式互感器运行管理的关照》,哀求全部RCCT退出运行,解释其可靠性和安全性尚不能知足实用哀求。

目前LPCT以其功耗低、绝缘性好、丈量准确度高以及智能化在中低压的丈量中逐渐呈现出来,而对LPCT的研究紧张环绕低功耗及取能宽范围两方面,忽略了互感器稳定性、实用性及产品化的特性,鲜有运用于实际的产品。

因此,本文根据ECT事理设计了一种基于LPCT的低功耗电子式电流互感器,不仅具有低功耗及宽取能范围的上风,而且能够担保其实用性。取能办法采取高压母线电磁取能与蓄电池合营的联合供电办法,取能范围能够达到0%~120%额定输入电流。系统电路功耗低于41mW,精度可达到0.1S级。

系统在高压端即完成数字化,输出为通用报文协议旗子暗记,可直接连入电网站控层利用。高低压端通过光纤连接无直接电气联系,绝缘可靠本钱低,具备产品化能力。在实验过程中创造电磁取能引起数字化校验的相位偏差跳变征象,剖析了跳变产生缘故原由并提出相应的办理方案,担保了实验室环境下电子式电流互感器的数字化校验事情的正常进行。

1 低功耗电子式电流互感器设计本文设计的ECT由电磁取能模块和基于LPCT的旗子暗记处理模块两部分构成,两个模块均置于高压端,以LPCT为高压侧传感单元,电磁取能模块为其数据处理电路供电,在高压端进行数字化后通过光纤将数字旗子暗记直接传送至站控层。

1.1 电磁取能模块设计

对付电磁取能的研究集中于小电流取能及大电流防饱和,且紧张勾留在理论仿真成果或者大略实验层面上,而目前产品级高压取能电源仅能够实现30A电流起动。随着科学技能的发展,未来ECT朝着低功耗方向迈进,因此对取能模块所供应的功率哀求越来越低,而且随着蓄电池耐高温、大容量等方面技能的发展,取能小电流去世区问题完备能够通过电磁取能合营蓄电池的方案得以很好的解办理。因此本文提出了一种基于反激电路的电磁取能方法并与蓄电池进行合营,能够实现零电流起动。

取能电路基于反激电路构成,总体构造如图1所示。由于高温大容量蓄电池电压的局限,因此设计取能电源为输出电压12V。反馈掌握芯片NCP1234作为主控器吸收输出端光电耦合器LTV-357T的反馈旗子暗记调节输出的PWM旗子暗记掌握开关管IRFR220N的开断,进而掌握输出电压稳定在12V。而NCP1234掌握IRFR220N开通时能量通过反激变压器转换成电磁能储存起到电荷泵的浸染,不仅所用器件少电路构造大略,而且可以实现输入与输出的隔离。

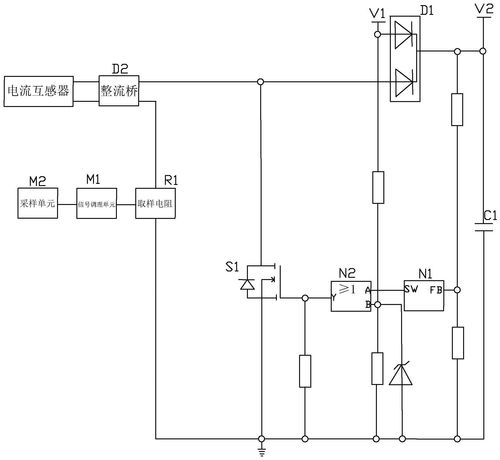

无源充放电掌握电路对蓄电池进行掌握,电路如图2所示。光电耦合器TLP127将反激变压器一次侧输入电压情形反馈到二次侧。当一次侧电压高于基准2.5V光阴耦发射端无输出、吸收端断开,输出电能由一次侧取能线圈供应并对蓄电池进行充电;当一次侧电压低于基准2.5V光阴耦发射端有输出、吸收端导通,取能模块通过蓄电池供应电压输出。本文设计的取能模块蓄电池放置于高压端,无需长引线担保了供电的可靠性。

图1 取能模块整体构造

图2 无源充放电掌握电路

蓄电池放置于高压端环境温度较低压端高得多,因此选择可承受温度范围-20℃~80℃的可充电高温锂电池,输出电压11.1V,容量30Ah。蓄电池充满电时,能担保母线完备断电时为后续电路持续供电4个月,增强了互感器运行的可靠性和稳定性。

1.2 基于LPCT的旗子暗记处理模块设计

旗子暗记处理模块通过LPCT将母线上电流信息采集后传送到后续采样电路、数据处理及传输电路转换成光旗子暗记输出,构造如图3所示。

图3 丈量模块构造

丈量模块的精度及功耗决定着电流互感器的精度与功耗,因此对付丈量模块的设计至关主要。本文考虑以下几方面降落功耗:①减少各模块的外部电路;②通过对内部特殊功能寄存器编程,不该用的功能模块使其停滞事情,减少系统无效功耗;③一样平常运放、单片机等电子器件的事情电压越高,内部晶体管在放大区的事情韶光也越长,功耗也就越大,为了降落系统功耗,将事情电压掌握在1.8~5V范围内。

1)采样电路

采样电路由LPCT以及模数转换电路构成,紧张用于采集母线上的电流旗子暗记。

LPCT将一次侧的大旗子暗记转换成小旗子暗记输出,须要较高的丈量精度与较宽的丈量范围,因此本文的LPCT铁心材料选用微晶合金,匝比为1∶3000,准确度可达0.02。采样电阻Rsh参数与温度有关,环境温度变革会影响其阻值进而影响互感器丈量精度,因此选择金属箔特制的超低温漂精密航空电阻,精度偏差为0.01%,温度系数低于5×106。AD采样芯片的选择紧张考虑功耗问题,选择16位低功耗ADS8867芯片,功率花费仅需0.7mW。

由于采样电阻小得到的采样电压偏小直接丈量很难担保丈量精度,因此在输入旗子暗记和AD采样之间设置THS4531全差分放大器。其高输入阻抗和低输出阻抗在旗子暗记源和AD采样之间供应了一个缓冲,且其差分旗子暗记输出避免了共模旗子暗记的滋扰及参考点电压浮动的问题。全差分放大器输出连接RC滤波器减弱来自AD采样开关电容器输入级的反冲噪声,并且作为一个抗混叠滤波器限定了前端电路产生的宽频带噪声。

全差分放大器选用低功耗、低失落真、低噪声的THS4531A,令R3=R4=R5=R6=1.5k,放大器增益Av=1。利用TINA软件对AD采样电路进行仿真,仿真电路如图4所示,仿真中利用ADS8881代替ADS8867,其所得到电路仿真效果相同。

图4 全差分放大及AD采样仿真电路

电路仿真结果如图5所示,结果表明所设计的电路能够将浮空的输入电压旗子暗记不失落真地通报给AD采样芯片,并且输出的采样旗子暗记能将输入的仿照旗子暗记很好地还原。

图5 AD采样电路仿真结果

AD采样芯片在模数转换过程中须要稳定的基准电压,而基准电压的抖动会严重影响互感器的数字化准确性,偏差关系为

(1)

式中,Vin为输入电压;Vref为电压基准空想值; 为电压基准噪声;N为AD采样位数。

在一次侧电流大小为额定电流1%时,电压基准的噪声造成的偏差如图6所示,最高可达到0.13%。其余,在小旗子暗记情形下,丈量易受到外界旗子暗记的滋扰,为了担保丈量精度,利用5V电压基准,比较于3V的电压基准,功耗增加0.2mW,但能够担保互感器的精度。

图6 电压基准抖动偏差

为了避免由于电压基准的抖动造成模数转换偏差,本文利用标准电压基准结合超低功耗驱动滤波器OPA333对电压基准噪声进行滤波,电路如图7所示。

图7 电压基准滤波器

OPA333利用专有自动校准技能,能够供应极低的失落调电压,R2和C2引入双反馈天生一个比低通滤波器设定频率低10倍的截止频率,对电压基准的电压抖动进行补偿。R3和C3构成低通滤波器能够减少AD采样芯片的宽频带噪声。通过设置电压基准滤波器能够掌握电压基准噪声小于1/2LSB。

2)数据处理与传输电路

AD采样得到的采样数据输入数据处理与传输电路进行数据处理形成FT3报文数据发出。利用单片机进行数据处理能够使系统功耗降落,但若利用单片机同时进行数据的采集处理以及数据的合并时,则在数字传输过程中易受到采集过程的影响导致时序紊乱进而造成丈量偏差。

因此本文将两个过程分立,选择小容量的CPLD作为合并单元,而仅利用单片机进行数据的采集处理。利用CPLD内部稳定的时序掌握功能调节单片机的时序,降落因韶光抖动造成的偏差。

本文选择微功耗STM32L053型单片机;CPLD采取Altera公司生产的低功耗、低本钱EPM570T100C5N;电光转换采取高速、低功耗、线性HFBR-1414TZ型号器件。

单片机、CPLD通过程序合营完成数据的采样及处理,程序流程如图8所示。单片机在CPLD产生的4K采样脉冲下进行数据采集,通过同步串行办法将16位数据输入单片机。CPLD的固定频率唤醒单片机,一旦完成数据采集后单片机,即进入休眠状态能使功耗降落85%。单片机得到采样数据后,利用I/O口将数据并行输出至CPLD,CPLD内部的发送模块将数据按IEC 60044-8规定的FT3固定长度帧格式经CPLD的I/O口输出驱动电光转换器,输出帧波特率为2.5Mbit/s。

电光转换器将吸收到的报文数据转换为光旗子暗记经光纤传输到站控层,个中微功耗超高亮LED和静态电流为0.05mA的微功耗运放使得光电模块的功耗仅1mW。在数据采样及报文发送过程中,每一帧报文发送完毕须要100s,因此采样脉冲间隔设置为250s,担保在报文发送完成后进行下一个周期的数据采样。

图8 程序流程

2 性能测试

2.1 整机实验

按照上述两个模块搭建了一台适用于110kV电力网络的低功耗电子式电流互感器样机,样机如图9所示。所有电路均放置于高压端,电磁环境恶劣,为了提高系统的电磁兼容性,将系统安装在屏蔽盒内,样机输出端仅经由光纤连接,减少与外界打仗。

实验中由GDSL-82-600A大电流发生器供应一次侧额定300A电流,丈量得到的数据通过光纤经绝缘伞输出至NT705电子式互感器校验仪后与HL-53SC精密电流互感器得到的标准旗子暗记进行比较,在上位机显示实时丈量数据。实验测得样机均匀功耗低于41mW,光纤中通信波特率可达2.5Mb/s。

图9 低功耗电子式电流互感器样机

2.2 相位偏差跳变实验

电磁取能是一个非线性的能量转换过程,文献[15-16]提出在实验室条件下,当含有自取能装置的ECT作为一个大电流发生器的惟一负载时,这种非线性取能会引起一次电流的波形畸变,而这一征象不会对丈量旗子暗记产生滋扰。

本文所设计的含自取能的ECT,在实验过程中同样涌现了一次电流波形轻微畸变征象,如图10所示。而在利用电子式互感器校验仪对ECT进行数字化高精度校验的过程中,一次畸变的电流引起ECT校验结果的相位偏差涌现跳变,如图11所示,影响丈量事情的准确性。

图10 一次电流波形畸变

图11 相位偏差跳变丈量结果

大电流发生器的基本事理如图12所示,自耦变压器进行调压输出接入一个功率变压器。根据功率守恒定则U1I1=U2I2,输入功率变压器的功率即是输出功率变压器的功率,因此通过设置功率变压器一次侧匝数多、二次侧匝数少来降落输出电压以获取大的输出电流。

图12 大电流发生器的事理图

实验所利用的GDSL-82-600A大电流发生器额定输出电流600A、额定输出电压6V。

(2)

大电流发生器为电流源,根据式(2)可知其实际输出电压Uo及实际输出功率Po与其输出所接负载即所连接的大电流导线阻值RL有关。为了在额定600A输出电流时得到额定6V输出电压就哀求输出端接入阻值为10m、可承受3600VA以上功率的大电流导线。而实验测得截面积160mm2、额定电流800A的标准大电流导线线阻0.4m,大电流发生器输出功率仅为额定输出功率的1/25,几瓦的非线性取能对电流源的影响无法忽略,导致一次侧电流波形产生轻微畸变。

波形涌现非线性失落真是非线性取能的真实反响,因此须要电流源具有大的输出功率以担保非线性取能不会对其电流波形造成影响,而在真实电网上电流波形完备取决于大规模的用户负载电流,其线路能够供应的功率极大,几瓦的眇小取能不会影响电流的波形。

因此,针对实验室电流源功率不敷导致校验过程中相位偏差别常的问题,可通过以下方案进行改进:①通过增加大电流发生器的输出电阻,提高输出电压进而增加输出功率,但该方法受限于所增加电阻的额定功率使得其输出电流可调节范围较小;②通过两套电流源设备将丈量与取能分离,打消取能对丈量系统的影响。

对所述方案进行了实验,实验中一次电流波形如图13所示为标准正弦波未发生波形畸变,且丈量系统的校验过程无相位偏差跳变征象发生,校验事情能够正常 进行。

图13 一次侧电流波形

2.3 取能实验

将取能装置单独套接在电流源输出大电流导线上,输出接2k电阻负载,分别丈量取能装置接入蓄电池与未接蓄电池两种情形下负载电阻的输出电压,测试结果见表1。

实验结果表明:①当一次侧电流低于6A时,输出由蓄电池供应;②当一次侧电流高于6A时,输出由电磁取能供应,输出电压基本稳定在12V,电源输出功率不少于5W。在15天的测试运行中,蓄电池与电磁取能合营良好未涌现断电情形。

表1 取能模块实验数据

2.4 性能试验

样机在中国电力科学研究院武汉电力工业电气设备质量考验测试中央进行了型式试验如图14所示,试验内容包括基本准确度试验、一次端工频耐压试验、局部放电丈量及雷电冲击试验。

本文设计的低功耗电子式电流互感器按照GB/T 20840标准的偏差哀求,在0~120%额定电流范围内对样机进行了准确度试验,图15为样机试验偏差曲线。

图14 试验现场

图15 样机试验偏差曲线

由图15可见,所设计的样机比差及相位偏差都在标准规定的高下界线范围内,样机知足0.1S级准确度哀求。工频耐压试验、局部放电丈量及雷电冲击试验均知足标准哀求,样机绝缘安全可靠。

2.5 挂网试运行

目前样机已在110kV变电站挂网试运行,现场丈量结果偏差小于0.02%,样机无噪声及发热征象,运行稳定可靠,丈量准确度知足0.1S准确级。

图16 挂网运行现场

结论本文设计了一种自取能的低功耗电子式电流互感器,将一次电流旗子暗记在高电位进行数字化,并在高压端直接得到FT3报文信息输出,可直接连入电网站控层利用。供电采取电磁取能结合蓄电池办法,能够实现零电流起动,有效提高了取能范围,并办理了实验室环境下电子式电流互感器数字化校验过程中的相位偏差跳变问题。

通过试验及挂网试运行验证,所设计的电流互感器精度可达0.1S准确级,系统功耗低于41mW,绝缘耐压性能可靠,具备产品化能力。