smt回流焊生产线

一、回流焊中的锡珠

SMT回流焊锡珠

1,回流焊中锡珠形成的机理

回流焊中涌现的锡珠(或称焊料球),常常藏于矩形片式元件两端之间的侧面或细间距引脚之间。在元件贴装过程中,焊膏被置于片式元件的引脚与焊盘之间,随着印制板穿过回流焊炉,焊膏熔化变成液体,如果与焊盘和器件引脚等润湿不佳,液态焊料颗粒 不能聚合成一个焊点。部分液态焊料会从焊缝流出,形成锡珠。因此,焊料与焊盘和器件引脚的润湿性差是导致锡珠形成的根本缘故原由。

锡膏在印刷工艺中,由于模版与焊盘对中偏移,若偏移过大则会导致锡膏漫流到焊盘外,加热后随意马虎涌现锡珠。贴片过程中Z轴的压力是引起锡珠的一项主要缘故原由,每每不被人们把稳,部分贴装机由于Z轴头是根据元件的厚度来定位,故会引起元件贴到PCB上一瞬间将锡蕾挤压到焊盘外的征象,这部分的锡明显会引起锡珠。这种情形下产生的锡珠尺寸稍大,常日只要重新调节Z轴高度就能防止锡珠的产生。

2,缘故原由剖析与掌握方法

造成焊料润湿性差的缘故原由很多,以下紧张剖析与干系工艺有关的缘故原由及办理方法:

(1) 回流温度曲线设置不当。焊膏的回流与温度和韶光有关,如果未到达足够的温度或韶光,焊膏就不会回流。预热区温度上升速度过快,韶光过短,使锡膏内部的水分和溶剂未完备挥发出来,到达回流焊温区时,引起水分、溶剂沸腾溅出锡珠。实践证明,将预热区温度的上升速率掌握在1~4℃/S是较空想的。

(2) 如果总在同一位置上涌现锡珠,就有必要检讨金属模板设计构造。模板开口尺寸堕落精度达不到哀求,焊盘尺寸偏大,以及表面材质较软(如铜模板),会造成印刷焊膏的外轮廓不清晰相互连接,这种情形多涌如今对细间距器件的焊盘印刷时,回流后一定造成引脚间大量锡珠的产生。因此,应针对焊盘图形的不同形状和中央距,选择适宜的模板材料及模板制作工艺来担保焊膏印刷质量。

(3) 如果从贴片至回流焊的韶光过长,则因焊膏中焊料粒子的氧化,焊剂变质、活性降落,会导致焊膏不回流,产生锡珠。选用事情寿命长一些的焊膏(一样平常至少4H),则会减轻这种影响。

(4) 其余,焊膏错印的印制板洗濯不充分,会使焊膏残留于印制板表面及通孔中。回流焊之前贴放元器件时,使印刷锡膏变形。这些也是造成锡珠的缘故原由。因此应加强操作者和工艺职员在生产过程中的任务心,严格遵照工艺哀求和操作规程进行生产,加强工艺过程的质量掌握。

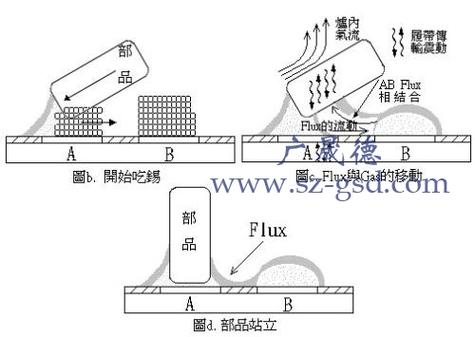

二、立片问题(曼哈顿征象)

SMT立碑

片式元件的一端焊接在焊盘上,而另一端则翘立,这种征象就称为曼哈顿征象。引起这种征象的紧张缘故原由是元件两端受热不屈均,焊膏熔化有先后所至。在以下情形会造成元件两端受热不屈均:

(1) 元件排列方向设计禁绝确。我们设想在回流焊炉中有一条横跨炉子宽度的回流焊限线,一旦焊膏通过它就会立即熔化。片式矩形元件的一个端头先通过回流焊限线,焊膏先熔化,完备浸润元件端头的金属表面具有液态表面张力;而另一端未达到183℃液相温度,焊膏未熔化,只有焊剂的粘接力,该力远小于回流焊焊膏的表面张力,因而使未熔化真个元件端头向上直立。因此,应保持元件两端同时进入回流焊限线,使两端焊盘上的焊膏同时熔化,形成平衡的液态表面张力,保持元件位置不变。

(2) 在进相焊接时印制电路组件预热不充足。气相是利用惰性液体蒸汽冷凝在元件引脚和PCB焊盘上时,开释出热量而熔化焊膏。气相焊分平衡区和蒸汽区,在饱和蒸汽区焊接温度高达217℃,在生产过程中我们创造如果被焊组件预热不充分,经受100℃以上的温度变革,气相焊的气化力很随意马虎将

小于1206封装尺寸的片式元件浮起,从而产生立片征象。我们通过将被焊组件在高低温箱内145~150℃的温度下预热1~2min旁边,后缓慢进入饱和蒸汽区焊接,肃清了偏离征象。

(3) 焊盘设计质量的影响。若片式元件的一对焊盘尺寸不同或不对称,也会引起印刷的焊膏量不一致,小焊盘对温度相应快,其上的焊膏易熔化,大焊盘则相反,以是当小焊盘上的焊膏熔化后在焊膏表面张力浸染下将元件拉直竖起。焊盘的宽度或间隙过大,也可能涌现偏立征象。严格按照标准规范进行焊盘设计是办理该毛病的先决条件。

三、桥接

SMT回流焊桥连

桥接也是SMT生产中常见的毛病之一,它会引起元件之间的短路,碰着桥接必须返修。

(1) 焊膏质量问题

锡膏中金属含量偏高,特殊是印刷韶光过久后,易涌现金属含量增高;焊膏黏度低,预热后漫流到焊盘外;焊膏塌落度差,预热后漫流到焊盘外,均会导致IC 引脚桥接。

(2) 印刷系统

印刷机重复精度差,对位不齐,锡膏印刷到铜铂外,这种情形多见于细间距QFP生产;钢板对位不好和PCB 对位不好以及钢板窗口尺寸/厚度设计不对与PCB焊盘设计合金镀层不屈均,导致的锡膏量偏多,均会造成接,办理方法是调度印刷机,改进PCB焊盘涂覆层。

(3) 贴放

贴放压力过大,锡膏受压后浸沉是生产中多见的缘故原由,应调度Z轴高度。若有贴片精度不足,元件涌现移位及IC 引脚变形,则应针对缘故原由改进。

(4) 预热

升温速度过快,锡膏中溶剂来不及挥发。

四,吸料/芯吸征象

SMT回流焊芯吸

芯吸征象又称抽芯征象是常见焊接毛病之一,多见于汽相回流焊中。芯吸征象是焊料分开焊盘沿引脚与芯片本体之间,会形成严重的虚焊征象。

产生的缘故原由常日认为是原件引脚的导热率大,升温迅速,甚至焊料优先润湿引脚,焊料与引脚之间的润湿力远大于焊料与焊盘之间的润湿力,引脚的上翘更会加剧芯吸征象的发生。在红外回流焊中,PCB基材与焊估中的有机助焊剂是红外线的优秀接管介质,而引脚却能部分反射红外线,比较而言,焊料优先熔化,它与焊盘的润湿力大于它与引脚之间的润湿了,故焊料部会沿引脚上升,发生芯吸征象的概率就小很多。

办理办法是:在汽相回流焊时应首先将SMA充分预热后再放入汽相炉中;应负责检讨和担保PCB板焊盘的可焊性,可焊性不好的PCB不应用与生产;元件的共面性不可忽略,对共面性不好的器件不应用于生产。

五,焊接后印制板阻焊膜起泡

线路板起泡

印制板组件在焊接后,会在个别焊点周围涌现浅绿的气泡,严重时还会涌现指甲盖大小的泡状物,不仅影响外不雅观质量,严重时还会影响性能,是焊接工艺中常常涌现的问题之一。

阻焊膜起泡的根本缘故原由,在于阻焊膜与阳基材之间存在气体/水蒸气。微量的气体/水蒸气会夹带到不同的工艺过程,当碰着高温时,气体膨胀导致阻焊膜与阳基材的分层。焊接时焊盘温度相对较高,故气泡首先涌如今焊盘周围。

现在加工过程常常须要洗濯,干燥后再做下道工序,如腐刻后,应干燥后再贴阻焊膜,此时多少燥温度不足就会夹带水汽进入下道工序。PCB加工前存放环境不好,湿度过高,焊接时又没有及时干燥处理;在波峰焊工艺中,常常利用含水的阻焊剂,若PCB预热温度不足,助焊剂中的水汽就会沿通孔的孔壁进入到PCB基板的内部,焊盘周围首先进入水汽,碰着焊接高温后这些情形都会产生气泡。

办理办法是:

(1) 应严格掌握各个环节,购进的PCB应考验后入库,常日标准情形下,不应涌现气泡征象。

(2) PCB应存放在透风干燥环境下,存放期不超过6个月;

(3) PCB在焊接前应放在烘箱中预烘105℃/4H~6H;

六,PCB扭曲

PCB扭曲变形

PCB扭曲问题是SMT生产中常常涌现的问题。它会对装置及测试带来相称大的影响,因此在生产中应只管即便避免这个问题的涌现,PCB扭曲的缘故原由有如下几种;

(1) PCB本身原材料选用不当,PCB的Tg低,特殊是纸基PCB,其加工温度过高,会使PCB变波折。

(2) PCB设计不合理,元件分布不屈均会造成PCB热应力过大,形状较大的连接器和插座也会影响PCB的膨胀和紧缩,乃至涌现长久性的扭曲。

(3) 双面PCB,若一壁的铜箔保留过大(如地线)。而另一壁铜箔过少,会造成两面紧缩不屈均而涌现变形。

(4) 回流焊中温度过高也会造成PCB的扭曲。

针对上述缘故原由,其办理办法如下:

在价格和空间容许的情形下,选用Tg高的PCB或增加PCB的厚度,以取得佳长宽比;合理设计PCB双面的铜箔面积应均衡,在没有电路的地方布满钢层,并以网络形式涌现,以增加PCB的刚度,在贴片前对PCB进行预热,其条件是105℃/4H;调度夹具或夹持间隔,担保PCB受热膨胀的空间;焊接工艺温度尽可能调低;已经涌现轻度扭曲时,可以放在定位夹具中,升温复位,以开释应力,一样平常会取得满意的效果。

七 IC引脚焊接后引脚开路/虚焊

虚焊

IC引脚焊接后涌现部分引脚虚焊,是常见的焊接毛病,产生的缘故原由很多,紧张缘故原由,一是共面性差,特殊是QFP器件。由于保管不当,造成引脚变形,有时不易被创造(部分贴片机没有共面性的功能)。因此应把稳器件的保管,不要随便拿取元件或打开包装。二是引脚可焊性不好。IC存放韶光长,引脚发黄,可焊性不好也会引起虚焊,生产中应检讨元器件的可焊性,特殊把稳存放期不应过长(制造日期起一年内),保管时应不受高温、高湿,不随便打开包装袋。三是锡膏质量差,金属含量低,可焊性差,常日用于QFP器件的焊接用锡膏金属含量应不低于90%.四是预热温度过高,易引起IC引脚氧化,使可焊性变差。五是模板窗口尺寸小,甚至锡膏量不足。常日在模板制造后应仔细检讨模板窗口尺寸,不应太大也不应太小,并且把稳与PCB焊盘尺寸相配套。

八 片式元件开裂

元件开裂

在SMC生产中,片式元件的开裂常见于多层片式电容器(MLCC),其缘故原由紧张是消应力与机器应力所致。

(1) 对付MLCC类电容来讲,其构造上存在着很大的薄弱性,常日MLCC是由多层陶瓷电容叠加而成,强度低,极不耐受热与机器力的冲击。

(2) 贴片过程中,贴片机Z轴的吸放高度,特殊是一些不具备Z轴软着陆功能的贴片机,吸放高度由片式元件的厚度而不是由压力传感器来决定,故元件厚度的公差会造成开裂。

(3) PCB的曲翘应力,特殊是焊接后,曲翘应力随意马虎造成元件的开裂。

(4) 一些拼板的PCB在分割时会破坏元件。

预防办法是:负责调节焊接工艺曲线,特殊是预热区温度不能过低;贴片时应负责调节贴片机Z轴的吸放高度;PCB的曲翘度,特殊是焊接后的曲翘度,应有针对性的校正,如果PCB板材质量问题,需重点考虑。

九 其他常见的焊接毛病

(1)差的润湿性

差的润湿性,表现在PCB焊盘吃锡不好或元件引脚吃锡不好。产生的缘故原由:元件引脚PCB焊盘已氧化污染;过高的回流温度;锡膏质量差。均会导致润湿性差,严重时会涌现虚焊。

(2) 锡量很少

锡量很少,表现在焊点不饱满,IC引脚根弯月面小。产生缘故原由:印刷模板窗口小;灯芯征象(温度曲线差);锡膏金属含量低。这些均会导致锡量小,焊点强度不足。

(3) 引脚受损

引脚受损,表现在器件引脚共面性不好或波折,直接影响焊接质量。

产生缘故原由:运输/取放时碰坏。为此该当心肠保管元器件,特殊是FQFP.

(4) 污染物覆盖了焊盘

污染物覆盖了焊盘,生产中时有发生。

产生缘故原由:来自现场的纸片、来自卷带的异物、人手触摸PCB焊盘或元器件、字符印刷图位不对。因而生产时应把稳生产现场的清洁,工艺应规范。

(5) 锡量不敷

锡膏量不敷,生产中常常发生的征象。

产生缘故原由:块PCB印刷/机器停滞后的印刷;印刷工艺参数改变;钢板窗口堵塞;锡膏品质变坏。上述缘故原由之一均会引起锡量不敷,应针对性办理问题。

(6) 锡膏呈角状

锡膏呈角状,生产中常常发生,且不易创造、严重时会连焊。

产生缘故原由:印刷机的抬网速度过快;模板孔壁不只滑,易使锡膏呈宝状。