器件选型的思考的深度和广度,非常能磨练设计者的功力,同时末了也落实到产品的质量水平上。

1、综合考虑

// 易产生运用可靠性问题的器件

1、对外界应力敏感的器件

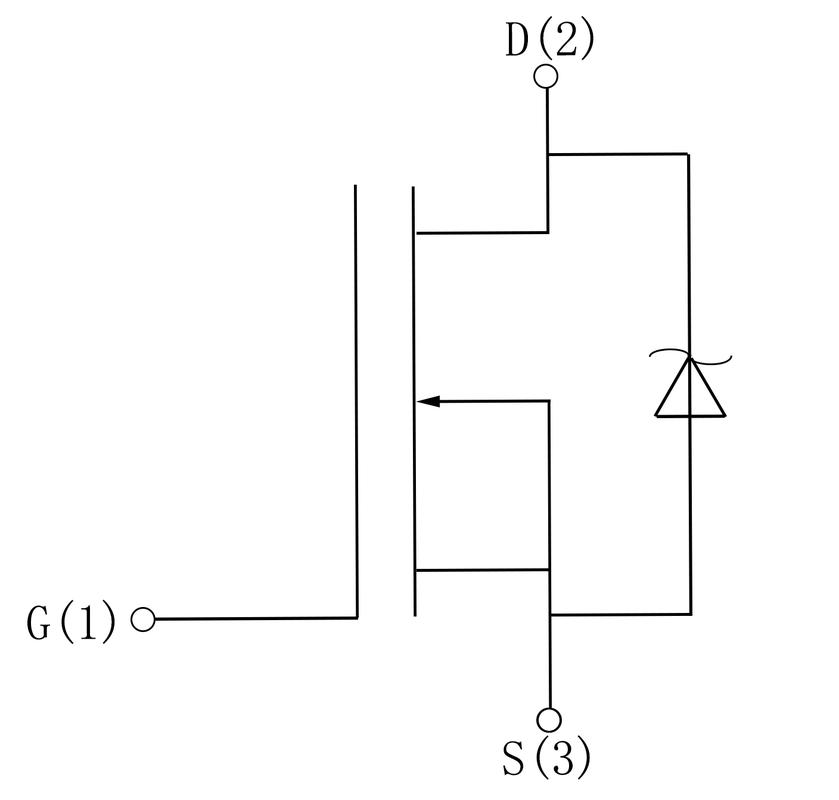

CMOS电路:对静电、闩锁、浪涌敏感

小旗子暗记放大器:对过电压、噪声、滋扰敏感

塑料封装器件:对湿气、热冲击、温度循环敏感

2、事情应力靠近电路最大应力的器件

功率器件:功率靠近极限值

高压器件:电压靠近极限值

电源电路:电压和电流靠近极限值 (电源)

高频器件:频率靠近极限值(射频与高速数字)

超大规模芯片:功耗靠近极限值(特殊是大功率的CPU、FPGA、DSP等)

3、频率与功率都大的器件

时钟输出电路:在全体电路中频率最高,且要驱动险些所有数字电路模块

总线掌握与驱动电路:驱动能力强,频率高

无线收发电路中的发射机:功率和频率靠近极限值

//选用元器件要考虑的十大要素

1、电特性:元器件除了知足装备功能哀求之外,要能经受最大施加的电应力;

2. 事情温度范围:元器件的额定事情温度范围应即是或宽于所要经受的事情温度范围;

3. 工艺质量与可制造性:元器件工艺成熟且稳定可控,成品率应高于规定值,封装应能与设备组装工艺条件相容;

4. 稳定性:在温度、湿度、频率、老化等变革的情形下,参数变革在许可的范围内;

5. 寿命:事情寿命或贮存寿命应不短于利用它们的设备的估量寿命;

6. 环境适应性:应能良好地事情于各种利用环境,特殊是如潮热、盐雾、沙尘、酸雨、霉菌、辐射、高海拔等分外环境;

7. 失落效模式:对元器件的范例失落效模式和失落效机理应有充分理解;

8. 可维修性:应考虑安装、拆卸、改换是否方便以及所须要的工具和闇练等级;

9. 可用性:供货商多于1个,供货周期知足设备制造操持进度,能担保元器件失落 效时的及时改换哀求等;

10. 本钱:在能同时知足所哀求的性能、寿命和环境制约条件下,考虑采取性价比高的元器件;

//失落效模式及其分布

1、失落效模式:元器件的失落效形式,即是怎么样失落效的?

2、失落效机理:元器件的失落效缘故原由,即是为什么失落效的?

3、元器件的利用者纵然不能理解失落效机理,也该当理解失落效模式;

4、失落效模式分布:如果元器件有多种失落效模式,则各种失落效模式发生的概率是进行失落效剖析的条件。

// 高可靠元器件的特色

1、制造商认证:生产厂商通过了威信部门的合格认证;

2、生产线认证:产品只能在认证合格的专用生产线上生产;

3、可靠性考验:产品进行并通过了一系列的性能和可靠性试验,100%筛选和质量同等性考验;

4、工艺掌握水平:产品的生产过程得到了严格的掌握,成品率高;

5、标准化程度:产品的生产和考验符合国际、国家或行业通用规范及详细规范哀求。

//品种型号的优先选用规则

优先选用标准的、通用的、系列化的元器件,慎重选用新品种和非标准器件,最大限度地压缩元器件的品种规格和承制单位的数量。

优先选用列入元器件优选目录。

优先选用器件制造技能成熟的产品,选用能长期、连续、稳定、大批量供货且成品率高的定点供货单位。

优先选用能供应完善的工艺掌握数据、可靠性运用指南或利用规范的厂家产品。

在质量等级相称的条件下,优先选用集成度高的器件,少选用分立器件。

// 供货商应供应的可靠性信息

1、详细规范及符合的标准:国军标、国标、行标、企标;

2、认证情形:QPL、QML、PPL、IECQ等;

3、质量等级与可靠性水平:失落效率、寿命(MTTF)、抗静电强度、抗辐照水平等;

4、可靠性试验数据:加速与现场,环境与寿命,近期及以往,所采取的试验方法与数据处理方法;

5、成品率数据:中测(裸片)、总测(封装后)等;

6、质量同等性数据:批次间,晶圆间,芯片间,均匀值、方差、分布;

7、工艺稳定性数据:统计工艺掌握(SPC)数据,批量生产情形;

8、采取的工艺和材料:最好能供应关键工艺和材料的紧张参数指标;

9、利用手册与操作规范:范例运用电路、可靠性防护方法等。

2、工艺考虑

// 以集成电路为例:

1、最小线条:0.35、0.25、0.18、0.13μm;

2、衬底材料:Si>SOI>SiGe>GaAs>SiC;

3、互连材料:Cu>Al(国外前辈工艺)Al>Cu(海内现有工艺);

4、钝化材料:SiN>PSG>聚烯亚胺 无机>有机 ;

5、键合股料:Au>Cu>Al(Si);

6、电路形式:数/模分离>数/模合一 RF/BB分离>RF/BB合一。

// CMOS芯片成品率与可靠性的关系

成品率(有时称为质量):出厂或老化筛选中在批量器件创造的合格器 件数 可靠性:经历一年以上的上机韶光后的失落效器件数。

一样平常而言,器件的质量与成品率越高,可靠性越好。但质量与成品率相 同的器件,可靠性并非完备相同。

//SPC数据:合格率的表征

1、统计工艺掌握;

2、工艺准确度和工艺稳定性是决定产品成品率和可靠性的主要成分,可用统计工艺掌握(SPC,Statistical Process Control)数据来定量表征;

3、合格率的表征参数;

4、成品率(yield):批产品中合格品所占百分比;

5、ppm(parts per million):每一百万个产品中不合格品的数量,适6合于批量大、质量稳定、成品率高的产品表征;

7、工艺偏移和离散的表征 ;

8、不合格品的产生紧张来自元器件制造工艺不可避免地存在着的偏移和离散;

9、工艺参数的分布常日知足正态分布。

3、封装考虑

//寄生参数范例值

1、有引脚元件:寄生电感1nH/mm/引脚(越短越好),寄生电容4pF/引脚 ;

2、无引脚元件:寄生电感0.5nH/端口,寄生电容0.3pF/端口;

3、不同封装形式寄生效应的比较(寄生参数由小到大);

4、无引脚贴装>表面贴装>放射状引脚>轴面平行引脚;

5、CSP>BGA>QFP>SMD>DIP。

电容器的寄生电感还与电容器的封装形式有关。管脚宽长比越大,寄生电感越小。

// 有利于可靠性

1、引线极短:降落了分布电感和电容,提高了抗滋扰能力和电路速率;

2、机器强度高:提高了电路抗振动和冲击的能力;

3、装置同等性好:成品率高,参数离散性小。

// 不利于可靠性

1、材料不匹配性增加:某些陶瓷基材的SMT元件(如某些电阻器、电容器、 无引线芯片载体LCC)与PCB基板环氧玻璃的热膨胀系数不匹配,引发热 应力失落效;

2、较易污染:SMT元件与PCB板之间不易清洁,易驻留焊剂的污染物,需采 用分外的处理方法;

3、表面贴装对可靠性是利远大于弊,目前已占了90%的比例。

// 封装材料的比较

1、塑料封装

优点:本钱低(约为陶瓷封装的55%),重量轻(约为陶瓷封装的 1/2),管脚数多,高频寄生效应弱,便于自动化生产 ;

缺陷:气密性差,吸潮,不易散热,易老化,对静电敏感 ;

适用性:大多数半导体分立器件与集成电路常规产品。

2、陶瓷封装

优点:气密性好,散热能力强(热导率高),高频绝缘性能好,承受功率 大,布线密度高;

缺陷:本钱高;

适用性:航空、航天、军事等高端市场。

3、金属封装

优点:气密性好,散热能力强,具有电磁屏蔽能力,可靠性高;

缺陷:本钱高,管脚数有限;

适用性:小规模高可靠器件;

常日称塑封为非气密封装,陶瓷和金属为气密封装。

4、吸潮性问题

塑料封装所采取环氧树脂材料本身具有吸潮性,湿气随意马虎在其表面吸附。

水汽会引起塑封材料自身的蠕变,如入侵到芯片内部,则会导致堕落以及表面沾污。

5、气密性问题

塑料管壳与金属引线框架、半导体芯片等材料的热膨胀系数的差异要大得多(与陶瓷及金属管壳比较)→温度变革时会在材料界面产生相称大的机器应力→界面处产生缝隙→导致气密性劣化 水汽在缝隙处聚拢→温度上升时迅速汽化而膨胀→界面应力进一步加大→有可 能使塑封体爆裂(“爆米花”效应)。

PCB再流焊时温度可在5~40s内上升到205~250 ℃ ,上升梯度达到1~2 ℃/s ,随意马虎产生上述效应。

6、温度适应性问题

塑封材料的玻璃化转换温度为130~160 ℃ ,超过此温度后塑封材料会软化,对气密性也有不利影响。

商用塑封器件的温度范围一样平常为0~70 ℃ 、-40~+85 ℃ 、-40~+125℃ ,难以达到军用温度范围-55~+125 ℃。

文章整理自网络,侵删!