离子注入的过程大致分四个步骤。

一:某种元素的原子或携带该元素的分子经离子源离化变成带电的离子,在硅工艺中常用的气体有BF 3、A s H 3和P H 3。大多数采取气态源的注入机通过打开相应的阀门可以选择几种不同气体中的任何一种。经质量剖析器分离出纯的离子束。

二:在加速器中的高压静电场中加速,得到较高的动能,该加速能量是决定离子注入深度的一个主要参量。在中性束偏移器中利用偏移电极和偏移角度分离中性粒子,进一步提纯离子束。

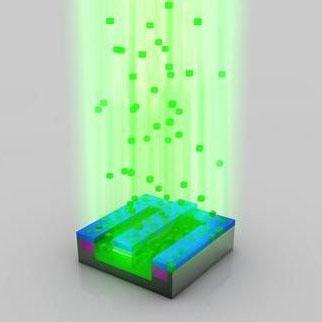

三:将离子束射入材料表层(靶),以改变材料表层的物理和化学性子。在离子注入过程中,掺杂物的形态由离子类型决定,注入杂质的深度分布和分布状态与射入时,所加的电场强度、粒子剂量、衬底晶向等有关。掺杂深度由注入杂质离子的能量和质量决定,掺杂浓度有杂质离子的数目(剂量)决定。

四:对离子注入进行质量检测,离子注入层的检讨与扩散层的检测项目、检测方法基本

相同。紧张针对颗粒污染,剂量掌握,超浅结结深进行质量检测。

颗粒污染:丈量检测wafer表面的颗粒数,颗粒会造成掺杂的空洞。颗粒的可能来源有:电极放电;机器移动过程中的外包装;注入机未清洁干净;温度过高造成光刻胶脱落;背面的冷却橡胶;wafer处理过程产生的颗粒。

剂量掌握:掺杂剂量不得当导致方块电阻偏高或偏低。掺杂剂量不得当的缘故原由有:工艺流程缺点;离子束电流检测不足精确;离子束中混入电子,造成计数器打算离子数量的缺点,导致掺杂剂量过大;退火问题。

超浅结结深:掺杂剖面禁绝确,高温会造成杂质再分布,增加结深以及横向掺杂效应;沟道效应影响离子的分布。

在离子注入过程中可能涌现的问题和不良反应。大致分为离子沟道效应,退火问题和与防沾污。

离子沟道效应:在无定形固体中,原子不显示长程有序,但可存在某些短程有序。当离子入射到这种固体时,离子和固体原子相遇的几率是很高的。但晶体材料不是这样,由于晶体内存在三维原子排列,沿一定晶向存在开口的沟道。沿特定方向不雅观察到的通道称作为沟道,如果离子沿沟道方向入射,一些离子将沿沟道运动,并且很少受到原子核的碰撞。离子透入晶体固体比无定形材料更深,这种效应称作离子沟道效应。因沟道效应会使注入分布产生一个较常的拖尾,所以为了避免这种拖尾我们一样平常采取偏离轴注入,其范例的倾斜角为7度。

对付制造器件来讲,不能沿沟道方向注入,由于这样很难掌握注入离子浓度的深度分布。为了在晶体中涌现类似于无定形材料入射离子情形,晶体要偏离沟道方向,这样可担保离子开始不会进入沟道,但后面有些离子可能因散射会进入沟道。因此,离子穿透可能比要打算得更深一些,这个影响产生在离子浓度的深度分布的末端。

沟道效应将使离子注入的可控性降落,乃至使得器件失落效。因此,在离子注入时须要抑制这种沟道效应。在wafer表面淀积一层非晶格构造材料或事先毁坏掉wafer,表面较薄的一层结晶层等都可降落沟道效应。

退火问题。

预防沾污:在离子注入过程中,预防沾污是十分主要的,尤其是颗粒沾污。如果注入前有颗粒挡在圆片上,将阻挡对圆片的注入。离子注入对颗粒污染非常敏感,wafer表面的颗粒会阻碍离子束的注入,大电流的注入会产生更多颗粒,必要时需 采纳纠正方法。

离子注入的特点:

纯净掺杂,离子注入是在真空系统中进行的,同时利用高分辨率的质量剖析器,担保掺杂离子具有极高的纯度。

掺杂离子浓度不受平 衡固溶度的限定。原则上各种元素均可成为掺杂元素,并可以达到常规方法所无法达到的掺杂浓度。对付那些常规方法不能掺杂的元素,离子注入技能也并不难实现。

注入离子的浓度和深度分布精确可控。注入的离子数决定于积累的束流,深度分布则由加速电压掌握,这两个参量可以由外界系统精确丈量、严格掌握。

注入离 子时衬底温度可自由选择。根据须要既可以在高温下掺杂,也可以在室温或低温条件下掺杂。这在实际运用中是很有代价的。

大面积均匀注入。离子注入系统中的 束流扫描装置可以担保在很大的面积上具有很高的掺杂均匀性。

离子注入掺杂深度小。一样平常在 1um以内。例如对付100keV离子的均匀射程的范例值约为0.1um。

离子注入的优点:

多样性:原则上任何元素都可以作为注入离子;形成的构造可不受热力学参数(扩散、溶解度等)限定;

不改变性:不改变工件的原有尺寸和粗糙度等;适宜于各种精密零件生产的末了一道工序;

稳定性:注入离子直接和材料表面原子或分子结合,形成改性层,改性层和基底材料没有清晰的界面,结合牢固,不存在脱落的征象;注入温度低,一样平常不超过400℃,退火温度也在 650℃ 旁边,避免了高温过程带来的不利影响,如结的推移、热毛病、硅片的变形等,工件不产生氧化脱碳征象,也没有明显的尺寸变革,故适宜工件的末了表面处理。

不受限:注入过程在材料温度低于零下、高到几百上千